(1)P-N 结制备难度大,激光法加速产业化。IBC 太阳电池常见的定域掺杂方法为掩 膜法,背面一般可采用光刻法、印刷法、激光法等方式形成叉指状的 p+区和 n+区。光刻 法复合低、掺杂类型可控,但是成本过高,不适合大规模生产;印刷法成本较低,但对电 池背面图案和栅线的设计要求非常高,存在丝网印刷的对准精度问题和印刷重复性问题; 激光法工艺简单,可有效解决印刷法的局限性,但需要注意激光加工带来的硅片损伤,且 需要精准对位。

(2)前表面钝化要求高,带正电的薄膜如 SiNx 较为适合。IBC 电学性能受前表面影 响更大,表面钝化要求更高。对于晶体硅太阳电池,前表面的光学特性和复合至关重要。 在电学方面,和常规电池相比,IBC 电池的性能受前表面的影响更大,因为大部分的光生 载流子在入射面产生,而这些载流子需要从前表面流动到电池背面直到接触电极,因此,需要更好的表面钝化来减少载流子的复合。为了降低载流子的复合,需要对电池表面进行 钝化,表面钝化可以降低表面态密度。表面钝化通常有化学钝化和场钝化两种方式。带正 电的薄膜如 SiNx 较适合用于 IBC 电池的 N 型硅前表面的钝化。

(3)背面电极要求精准对位,金属化通常采用丝网印刷、蒸镀、电镀等方式。 IBC 电池的金属化之前一般涉及打开接触孔/线的步骤,N 和 P 的接触孔区需要与各自 的扩散区对准。IBC 电池的栅线都在背面,不需要考虑遮光,所以可以更加灵活地设计栅 线,降低串联电阻。但是,由于 IBC 电池的正表面没有金属栅线的遮挡,电流密度较大, 在背面的接触和栅线上的外部串联电阻损失也较大。金属接触区的复合通常都较大,所以 在一定范围内(接触电阻损失足够小)接触区的比例越小,复合就越少,从而导致 Voc 越 高。因此,IBC 电池的金属化之前一般要涉及到打开接触孔/线的步骤。另外,N 和 P 的接 触孔区需要与各自的扩散区对准,否则会造成电池漏电失效。 金属化通常采用丝网印刷、蒸镀、电镀等方式。随着丝网印刷原辅材料和设备的不断 优化与更新,IBC 太阳电池背面电极的精确对位问题已得到解决,这也给背面设计优化与 成本控制提供了很大空间,丝网印刷方式优势逐渐显现。另外,蒸镀和电镀也被应用于高 效电池的金属化。ANU 的 24.4%的 IBC 电池即采用蒸镀 Al 的方法来形成金属接触。而 SunPower 更是采用电镀 Cu 来形成电极。 按照电极设计的不同,IBC 电池可分为无主栅、四主栅、点接式三种。IBC 电池的核 心技术之一是其背面电极的设计,因为它不仅影响电池性能,还直接决定了 IBC 组件的制 作工艺。IBC 电池包含无主栅、四主栅、点接式三种类型。

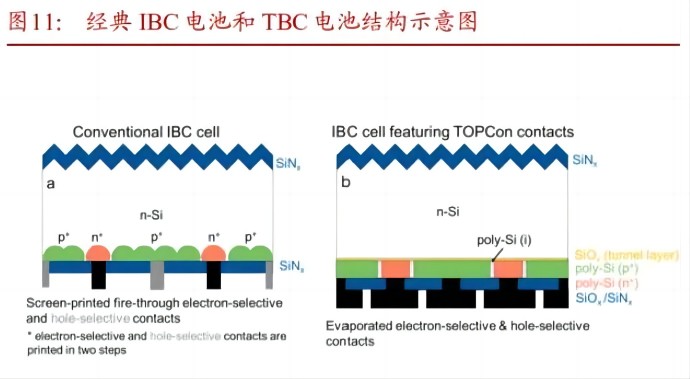

4、 兼容并蓄的平台型技术,TBC 和 HBC 电池提效前景广阔:IBC 电池的提效方向,现阶段主要为提高 IBC 太阳电池的钝化效果。除了对现有工艺 (如前表面场、选择性掺杂和先进陷光技术等)的优化外,IBC 太阳电池技术与光电转换 效率提升方向可以分为两种:

(1)通过提高 IBC 太阳电池的钝化效果提效。包括叉指背接触异质结(HBC)电池 和多晶硅氧化物选择钝化背接触(POLO-IBC/TBC)电池,主要在于应用载流子选择钝化 接触可以抑制少数载流子在界面处的复合速度,从而有效提高 IBC 太阳电池表面钝化效果。

(2)作为底电池应用于叠层电池中提升光利用率。随着钙钛矿电池技术的发展,随 之衍生的钙钛矿 IBC 叠层太阳电池(PSC IBC)受到研究者们的重视,成为突破晶硅电池 光电转换效率壁垒的重要选择。其主要技术在于具有高带隙的顶部电池能够吸收短波长的 光,具有低带隙的底部电池则可以对长波长的光进行吸收,从而使叠层太阳电池能够更大 程度地利用太阳能,提高 IBC 太阳电池的短路电流。

5、TBC 电池和 HBC 电池技术前景广阔。随着设备成本的下降和工艺的成熟,IBC 电池 逐步形成三大工艺路线:

1)以 SunPower 为代表的经典 IBC 电池工艺;

2)以 ISFH 为代表 的 POLO-IBC 电池工艺;由于 POLO-IBC 工艺复杂,业内更看好低成本的同源技术 TBC 电 池工艺(TOPCon-IBC);

3)以 Kaneka 为代表的 HBC 电池工艺(IBC-SHJ)。

4)目前,经典 IBC 电池获取的效率溢价,难以覆盖增加的成本,该工艺路线竞争力逐步减弱,业内已将 目光投向更有前景的 TBC 电池和 HBC 电池技术。

(1) TBC:目前性价比最高的 IBC 电池工艺路线:TBC 电池结合 IBC 电池高的短路电流与 TOPCon 优异的钝化接触特性,从而获得更 高的转换效率。TOPCon 电池正表面存在较高的金属接触复合,TBC 电池不存在该问题。 将 TOPCon 电池钝化技术用于正面无遮挡的 IBC 太阳电池,能在不损失电流的基础上提高 钝化效果和开路电压,从而获得更高的光电转换效率。 受益于 TOPCon 电池工艺的成熟,TBC 工艺成为目前性价比最高的 IBC 电池工艺路 线。目前 TBC 电池技术难点主要集中在背面电极隔离、多晶硅钝化质量的均匀性以及与 IBC 工艺路线的集成等。当前制备 TOPCon 电池的关键设备 LPCVD/PECVD 已经成熟,推 动 TOPCon 电池整套量产工艺成熟的同时,带动了 TBC 电池工艺的成熟。SunPower 和国内 尝试量产 IBC 电池的企业,纷纷向该技术路线转型。

6、TBC 电池不仅能够应用于 N 型晶硅基底,也可以应用于 P 型基底,在光电转换效率 提升和成本降低方面都有巨大潜力。

1)P型硅衬底:2018年,ISFH公司采用区熔(FZ)法制备的 P型单晶硅片将 POLO 技术应用在 IBC 阳电池上进行钝化,在 4cm2电池面积上获得 26.1%的 POLO-IBC 太阳电池 光电转换效率,但此结构制备流程相对复杂,并且使用多次光刻和自对准的工艺。为简化 工艺,2019 年,ISFH 公司在 p-PERC 技术基础上增加多晶硅沉积设备,在常规 CZ 法的掺 镓 P 型单晶硅片上制备 POLO-IBC 电池,获得 21.8%的光电转换效率。这种方法与目前常 规产线兼容性高,但光电转换效率较低。

2)N 型硅衬底:2018 年,天合光能采用低压化学气相沉积(LPCVD)法对 IBC 电 池的 BSF 进行多晶硅隧穿钝化,仅通过调节湿法工艺使其与原始 IBC 电池工艺相兼容,在 6 英寸硅片上实现了 IBC 电池光电转换效率由 24.1%到 25%的技术提升7、HBC:新一代最有发展潜力的晶硅电池工艺路线

1)HBC 电池将 HJT 电池技术和 IBC 电池技术有机结合,利用 HJT 电池结构非晶硅优越 的表面钝化性能,并借鉴了 IBC 电池结构正面无金属遮挡的优点。与 IBC 电池结构相比, HBC 太阳电池采用氢化非晶硅(a-Si∶H)作为双面钝化层,在背面形成局部异质结结构, 基于高质量的非晶硅钝化,获得高开路电压。与 HJT 太阳电池相比,HBC 太阳电池前表面 无电极遮挡,采用减反射层取代透明的导电氧化物薄膜(TCO),在短波长范围内光学损失 更少,成本更低。

2)HBC 电池具备大短路电流和高开路电压的双重优势,代表着晶硅太阳电池的最高光电 转换效率水平。2014 年 4 月,日本松下将 IBC 技术与 HJT 技术结合,在 143.7cm2的 N 型硅 片上实现 25.6%的电池转换效率,为当时在标准测试条件下世界最高转换效率;同月,日 本 Sharp 在 3.72cm2小硅片上,制备出转换效率达到 25.1%的 HBC电池样片;2016 年 9 月, 日本 Kaneka 宣布在面积为 180cm2 的 HBC 电池结构上实现了世界最高转换效率 26.33%; 2017 年 8 月,Kaneka 又将该记录提高至 26.63%,为目前晶硅太阳能电池研发效率的最高水 平和记录。

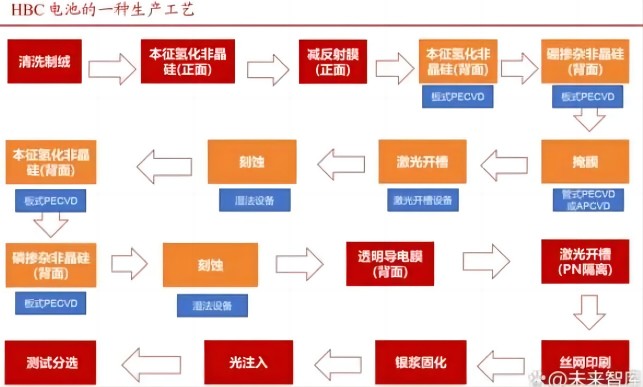

3)HBC 太阳电池兼具 IBC 太阳电池与 HJT 太阳电池在结构与工艺上的难点,主要体现 在工艺流程复杂、设备昂贵、配套工艺及辅材要求高:

(1)需要掩模、开槽、掺杂和清洗才能完成制备背面 PN 区,制程复杂,比如 Kaneka 的方案,就高达 8个工序,涉及 5个不同设备,制程复杂而昂贵,而主流 PERC 电池只需 一道炉管扩散工艺就完成 P-N 结的制备;

(2)本征和掺杂非晶硅镀膜工艺,工艺窗口窄,对工艺清洁度要求极高;

(3)负电极都处于背面,电极印刷和电极隔离工艺对设备精度要求高;

(4)低温银浆导电性弱,需要跟 TCO 配合良好,壁垒高供给少; (5)低温电池制程,客户端需要低温组件封装工艺配合。 HBC 电池量产有待时日,未来降本方向在于提效的同时简化和减少工艺步骤。所有背 接触结构的实现通常都会增加整个制造过程的复杂性,且背接触方案的工艺实现需要合理 的图形化方案和精准的掩膜对准技术,未来最佳的解决方案是通过简化和减少工艺步骤来 降低生产成本,同时提高 HBC 电池的转换效率,以及在两者之间取得平衡。

|