一、搅拌工艺参数的影响:

公转:将物料进行混合均匀,高固含量下通过挤压、摩擦作用将颗粒破碎掉。

自转:利用高速转动形成湍流和撞击将大颗粒破碎掉,是影响颗粒分散的主要原因。

搅拌时间:对于石墨,需2h高速分散,延长分散时间对颗粒度影响不大。

温度:温度直接影响分子的扩散,温度如太低,不利于分子扩散和传质过程,但温度过高会产生负面影响,如温度过高会导致PVDF发生性变,粘度会很差,特别对于高碱性的活性材料,在高温搅拌时更容易产生凝聚问题。

真空度:抽真空的目的是防止高速搅拌过程中空气溶解于浆料中。

二、分散不好对电芯性能的影响:

1. 电子电导差:在石墨负极体系中,SP为链状结构,包覆在石墨表面,填充石墨间间隙,起传导电子作用,同时能提高极片保液量,导电剂与石墨分散不好,电子电导差。

2. 石墨间导电作用差:循环过程中石墨碎化,间距逐渐增大,导电剂起到连通石墨间导电作用。

3. 浆料团聚:CMC分子为高分子链状结构,羧甲基及羟基等具有亲水性,当CMC溶解于水中时,亲水基团首先与水分子间形成作用力发生溶胀,分子链之间团聚,因此需较高的剪切作用克服CMC与水分子之间的作用力,将CMC分散开。

4. 影响电芯动力学:SBR具有导电子与导离子作用,未分散好影响电芯动力学,循环过程中体积反复膨胀,石墨间间距增大,SBR对石墨起束缚作用。

三、浆料生产常用的评估方法:

流变性:粘度测试

稳定性:振荡测试、蠕变测试、松弛测试

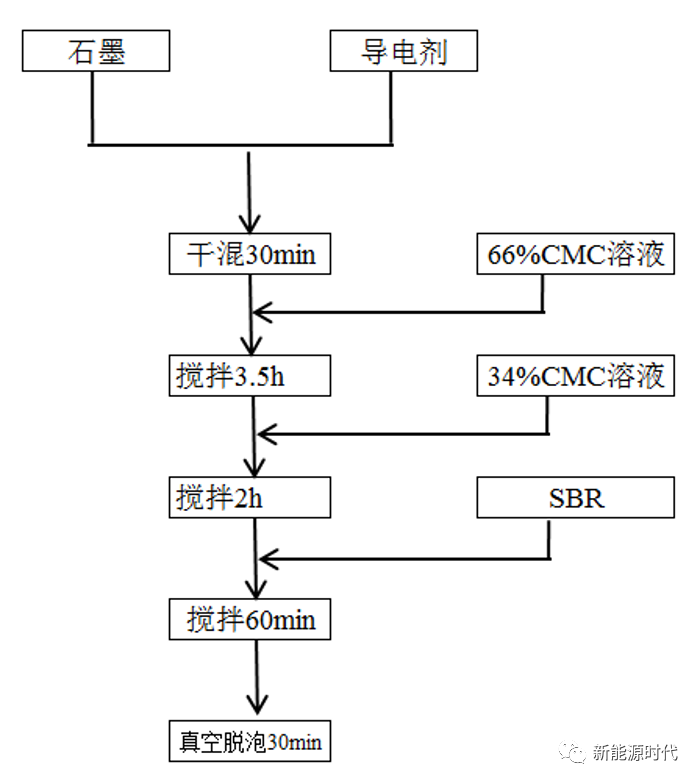

四、搅拌工艺过程控制

(1)干混:使粉体充分混合,固体之间的混合比在液体下固体间的混合容易多了。同时防止CMC团聚,缩短CMC溶解时间。

(2)捏合:高固含量下浆料比较硬,搅拌桨运动时可以对浆料进行摩擦剪切,同时由于搅拌桨呈麻花结构,运动时会对浆料产生向下的挤压作用。一方面可以使大颗粒破碎掉,另外使CMC包覆在石墨表面,由于CMC带正电,包覆在石墨表面后形成双电层结构,石墨间由于静电排斥,可以防止石墨颗粒间团聚。生产采用60~63%固含量搅拌,出于对设备损耗的考虑,由于生产采用200L和650L的搅拌罐,高固含量下,电机功率无法承受,因此采用低粘度搅拌。低粘度下不利于CMC的包覆,因此搅拌时间须延长。

(3)第二步加CMC:CMC分子链基团与水分子存在氢键作用,悬浮在溶液中形成庞大的空间位阻,防止浆料沉降。

(4)搅拌分散时间:使CMC充分溶解。生产采用2h搅拌是利用浆料剪切变稀的原理降低浆料粘度,使浆料可以做到较高固含量。

(5)捏合工艺关键点:

a. 捏合固含量:第一步加水后浆料的固含量,石墨最佳捏合固含量在69%~70%。捏合固含量偏高,CMC未能充分包覆在石墨表面,固含量偏低,CMC不能均匀分散开。合适的捏合固含量浆料软硬适中,表面有光泽。

b. 捏合时间:特别是第二步加入CMC后的捏合时间,如果不能很精确的把控时间,捏合时间控制在10~20min,但不要超过20min,到时间后可以将搅拌分散电机关掉。捏合时间过长浆料粘度和稳定性将显著降低。

c. 加SBR后分散:SBR表面包覆一层表面活性剂,当受到大的剪切力时会破乳导致浆料呈凝胶状态,为了防止SBR破乳,一般不会开启很高的分散速度,但低速分散下一般的SBR很少有破乳现象,加SBR后开启分散桨延长分散时间,使CMC充分溶解

d. 慢搅抽真空:除去浆料中的空气,快速搅拌分散过程中会有部分空气溶解于浆料中,涂布时会出现气泡。

(6)转速/时间对SP导电剂分散影响

(7)转速/时间对石墨分散影响

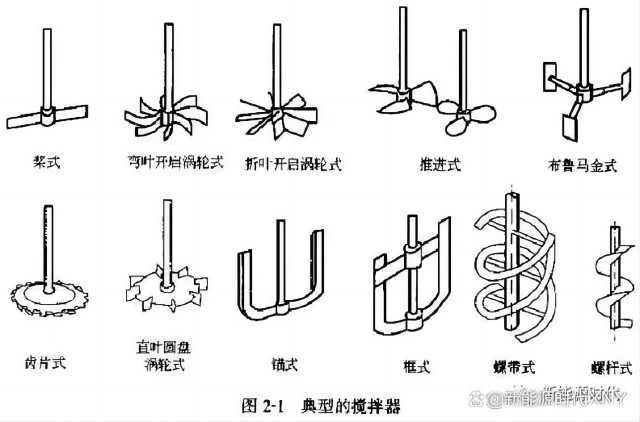

五、常见的搅拌桨

六、不同搅拌桨方式对浆料过程参数的影响:

|