自控系统在大多数污水厂的运营管理中一直是一种鸡肋式的存在,现场仪表布局不合理、采集的运行数据混乱、现场仪表维护不

到位、中控计算上显示的数据对生产的指导意义缺失、原有的粗放型的管理对污水厂实时变化数据的不重视等等都使污水厂投资建

设的自控系统在污水厂的应用度不高,导致其成为鸡肋型的设施。

在污水厂未来进行节能降耗的运营措施下,原有的粗放型的管理已经不能实现节能降耗的精准管理,使用自控系统现场采集的

大量数据实现精准的管控,可以满足节能降耗的精细控制要求,但是现有的自控系统仍然存在与污水厂工艺运行结合不到位的问

题,如何立足于污水厂的实际运行的客户需求来实现污水厂自控系统的优化升级,这周公众号将从污水厂运营需求探讨污水厂自控

系统的组件开发方向。实现污水厂节能降耗的运行,首先要进行能耗运行分析,确定污水厂能源消耗,药剂消耗,成本消耗的现

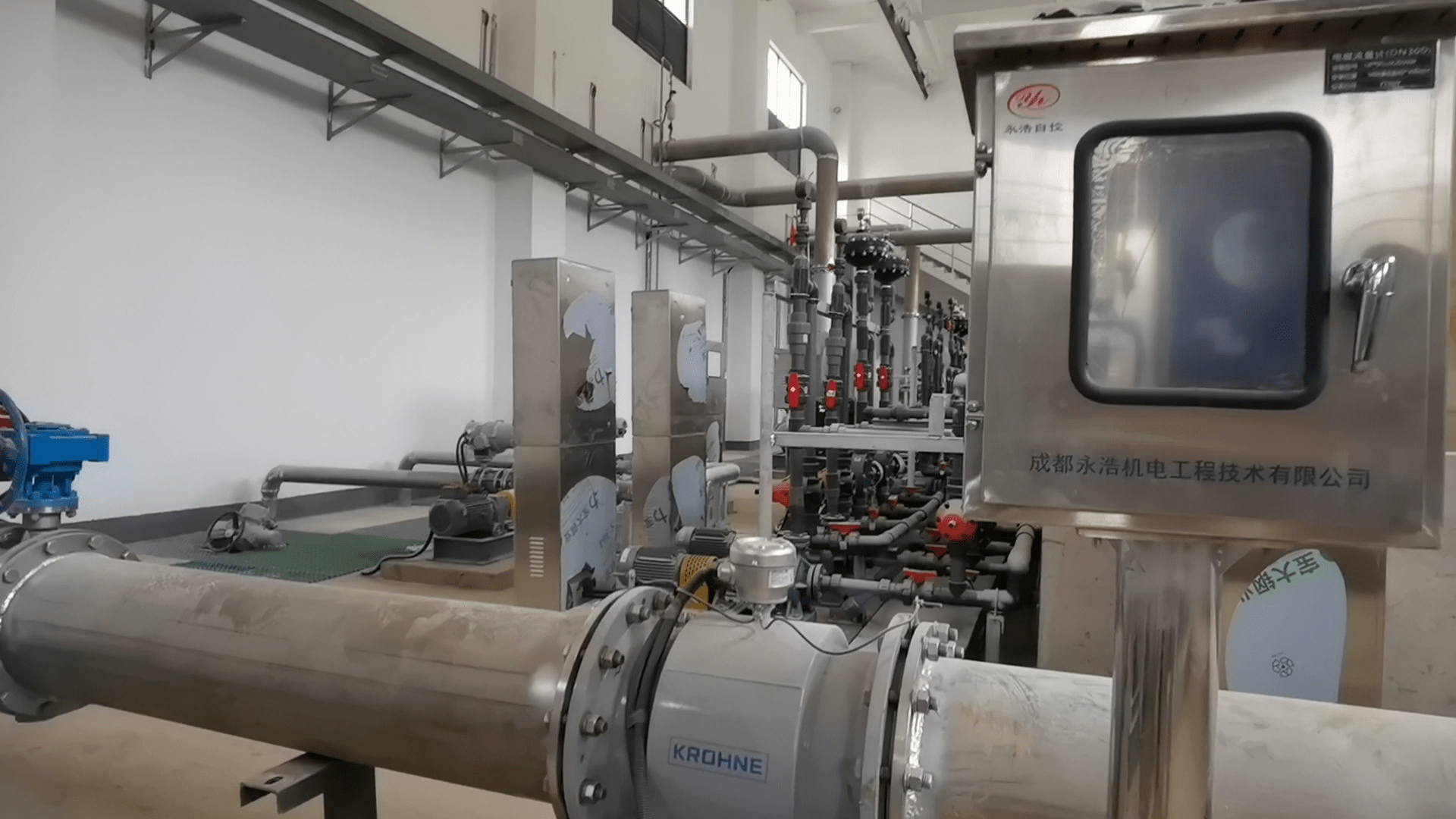

状。分析现状情况,依赖污水厂内仅有的人工化验分析和人工统计体系是远远不能支撑分析所需的大量数据要求的,需要采用更多

的在线设备来进行现场的数据采集。当然这会带来额外的投资,但是如果从设计初期选择更合理的基于节能降耗的在线监测设备以

及监测点位,可以降低初期投资以及后期的运营费用,在一个已建成运行的污水厂,需要污水厂运营决策者在基于专业分析的结果

进行经济权衡来进行该项目的初期投资,这个对于大多数污水厂还是相对困难的,污水厂可以依赖专业的污水技术服务性公司来完

成前期的布局和检测。

实现污水厂节能降耗运行,首先要进行能耗运行分析确定污水厂能源消耗,药剂消耗,成本消耗的现状。分析现状情况,依赖

污水厂内仅有的人工化验分析和人工统计体系是远远不能支撑分析所需的大量数据要求的,需要采用更多的在线设备来进行现场的

数据采集。当然这会带来额外的投资,但是如果从设计初期选择更合理的基于节能降耗的在线监测设备以及监测点位,可以降低初

期投资以及后期的运营费用,在一个已建成运行的污水厂,需要污水厂运营决策者在基于专业分析的结果进行经济权衡来进行该项

目的初期投资,这个对于大多数污水厂还是相对困难的,污水厂可以依赖专业的污水技术服务性公司来完成前期的布局和检测。

在自控系统中需要整合进能源管理模块,能源管理模块看上去高大上,但从现有的基础设备得到,比如很多设备都采集了实

时电流信号进入到自控的AI(模拟量输入模块)中,通过对实时电流信号与电压值进行计算,很容易计算出采集的设备的实时功率

值,而设备的实时功率是污水厂能源消耗的基础数据,通过设备开停信号的采集,也很容易实现对设备运行时间的统计,设备实时

功率和运行时间在污水厂的自控系统中是非常容易实现的基础数据的采集,但是多数污水厂的自控系统没有这个模块。这与污水厂

运营者或者资产持有者对自控系统能发挥的节能降耗作用不明确也有很大的关系。建议污水厂的自控系统应加强能源管理模块的建

立,对重点耗能设备,污水提升、加压泵,鼓风曝气系统、搅拌系统等进行能源基础数据的收集,并在自控计算机内设置相应的计

算程序,来进行厂内重点耗能设备的单独能源计算,对于小型的低能耗设备,要实现根据工艺流程进行区域的能源数据收集和统

计,通过在低压配电柜内进行输出电流值的采集,设置预处理段、深度处理段、污泥脱水段、办公区域的能源基础数据收集工作。

污水厂能耗的判断除去能源消耗数据的收集以外,还需有进水水量数据的收集,运行过程中能源是否存在无用消耗,需要结合

能源的效率因素进行分析,能源的效率简明的分析,是与污水厂处理水量相互结合的,单位处理水量消耗的能源值越低,说明能源

的效率值也就越高。因此对进水水量的统计也是污水厂能源管理中重要的基础采集数据。这个数据对于大多数采用了自控系统的污

水厂是已经具备采集能力的,但是需要进入到能源管理模块中,要变成日统计值,这需要在自控系统的数据程序中进行编程设置。

主要是因为采集的流量数据为实时的电流数据,显示的是实时的流量数据,不是累计的处理水量值,如果全部用实时值计算,可能

会出现部分数据统计不到位,造成最终计算结果不准确的情况,因此在能源模块中需要得到的流量数据不是瞬时值而是单日的累计

值或者更精准的小时累计值,这样可以得出更精细化的能源效率计算,特别是在一些日变化系数较大的中小城镇污水厂内,需要对

每小时的进水水量进行统计,这样才能更好的实施每日的能源管理工作。因此污水厂的自控系统需要对进水水量进行至少精确到小

时的水量统计值,这需要在自控系统设计时,明确的向自控系统提供商进行说明,并要求其实现。从能源管理角度进行的自控系统设

计内容这两个参数是非常重要的,但是在自控系统中他们的收集和汇总统计并不需要增加太多的设备和投资,只是需要污水厂的运营管理人

员具备能源管理的意识,对其提出具体的技术要求来实现,也是污水厂自控系统在污水厂的运营管理中实现更重要的作用的前提之一。

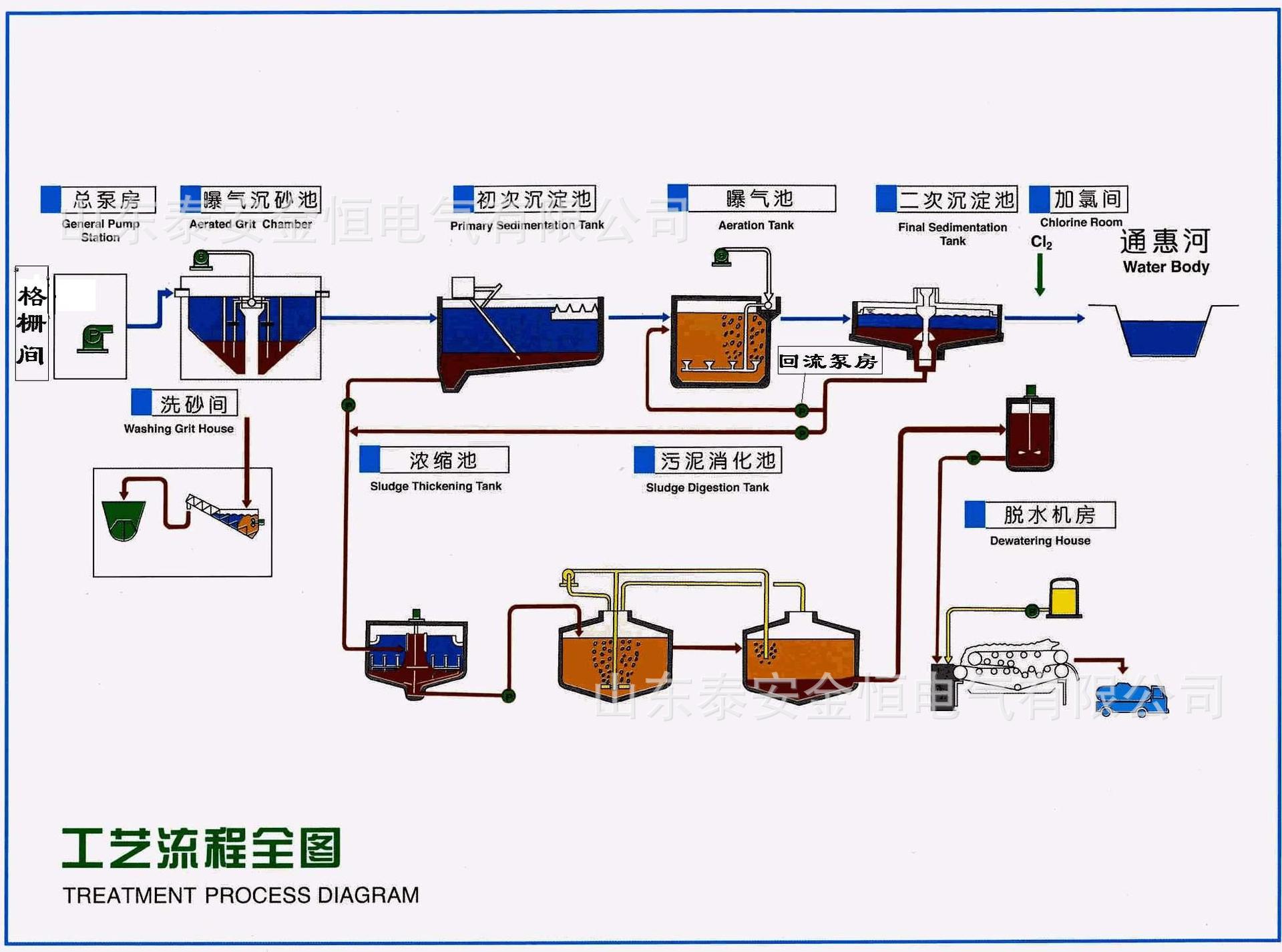

厂自控系统除去基础的能源检测之外,还有更强大的功能就是对工艺过程的实时监控,利用污水厂仪表对工艺过程的实时监控,实现在工艺

中的节能降耗措施,是自控系统应用到污水厂中初衷,可是由于自控系统的设计人员对污水厂工艺运行过程理解的程度不同,导致污水厂自

控系统的设计与实际运行结合度不高,自控系统的过程仪表安装位置不合理,检测出的数值对工艺调控贡献不大,仪表维护不到位使部分数

据毫无工艺价值,也促使工艺人员逐步抛弃自控系统所提供的数据支持而更信赖自己的经验判断。对自控系统的工艺控制仪表要从设计和安

装、运营管理,数据分析全过程进行规划和管理,才使自控系统对工艺管理起到应有的作用,特别是在节能降耗的精细化管理中起到作用。

,, |