图2 水的沸点随气压的变化曲线

1)从图2中可见,在常压即一个大气压下,水的沸点是100℃,但是随着气压减小,水的沸点也不断降低。到100Pa左右的真空环境下,水的沸点已经降低到了-20℃左右。这也就是真空环境能够促进干燥过程进行的基本原理。

2)因此真空干燥就是在低于一个标准大气压的环境条件下,去除物料中所含水分的过程。真空干燥的基本动力学原理是传热传质理论。真空干燥的过程中,真空系统抽真空的同时对被干燥物料不断加热,使物料内部水分通过压力差或浓度差扩散到表面,水分子在物料表面获得足够的动能,克服分子间相互吸引力,飞入真空室的低压空间,从而被真空泵抽走。

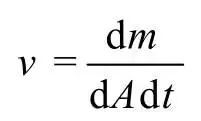

3)真空干燥过程中水分的散失速率及单位时间内在单位干燥面积上干燥物料汽化并排出的水分质量为干燥速度, 即

*式中 v干燥速度,g/(m2·h);m排出的水分质量,g;A干燥面积,m2;t干燥时间,h。

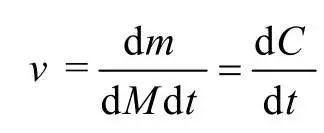

*而在电池的干燥中,一般比较关注水分含量而非水分质量,而且电池中水分含量极小,蒸发的水分质量难以测量。考虑采用水分含量的变化代替单位面积水分质量的变化,上式可以转变为:

式中 v干燥速度,mg/(kg·h);m排出的水分质量,mg;M物料总质量,kg;C水分含量,mg/kg;t干燥时间,h。

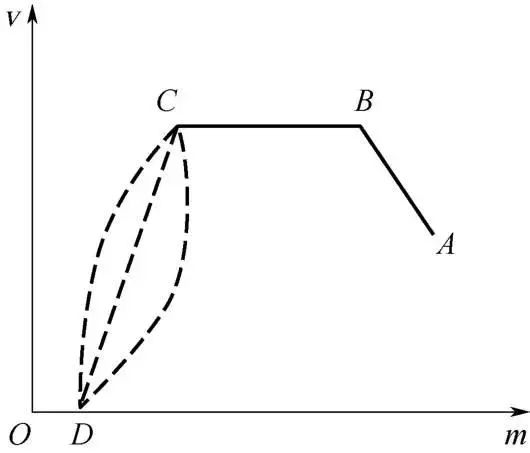

4)典型的真空干燥速度曲线如图3所示。水分散失过程分为三个阶段:加速干燥阶段,等速干燥阶段,减速干燥阶段。AB段为加速干燥阶段,此时物料内水分含量一定,由于抽真空和加热,物料在允许温度范围内被加热到相应压力下的汽化温度而大量汽化,干燥速度不断增加。由于传热传质特性的限制,干燥速度达到最大值,进入BC段即等速干燥阶段,此时物料温度保持不变,加热的热量用作汽化潜热和各项热损失,汽化蒸汽不断排出,保持了蒸发表面和空间的压力差,使干燥持续进行。当物料的水分含量减少到一定程度,蒸发出的水分减少,蒸发表面和空间压力差减小,转入CD段即减速干燥阶段,干燥速度逐渐下降而趋近于零。

图3 典型真空干燥速度曲线

5)真空干燥过程中影响干燥速度的因素很多。首先,被干燥物料的形状、尺寸、堆置方法,物料本身的水分含量、密度等物理性质会影响干燥速度。其次,干燥设备的工作真空度会影响干燥速度,真空度高水分就可以在较低的温度下汽化,但是高真空度不利于热传导会降低加热效果。最后,干燥设备的结构形式、加热方式以及干燥工艺都会影响干燥速度。因此干燥时间和干燥速度计算难度很大。

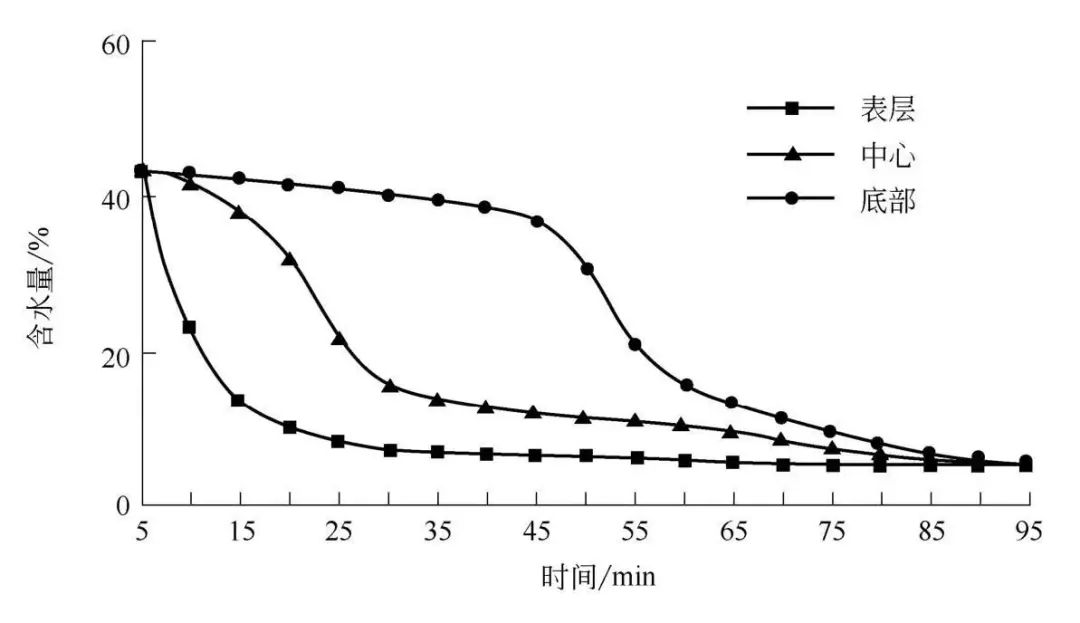

6)目前对于电池干燥过程中水分变化的测量比较困难,因此这方面的实验研究还不多。但是研究电池中水分蒸发机理对于电池干燥工艺有重要的指导意义。关玉明等运用计算流体力学(CFD)仿真软件对电芯内水分蒸发速率进行分析,通过加载由菲克定律计算得到的电芯水分扩散函数编译语言来仿真分析完成,发现电芯, , 表面水分蒸发速率在烘烤10min左右最快,而电芯底部在开始时水分蒸发速率很低,在50min左右最快,如图4所示。<, /FONT>

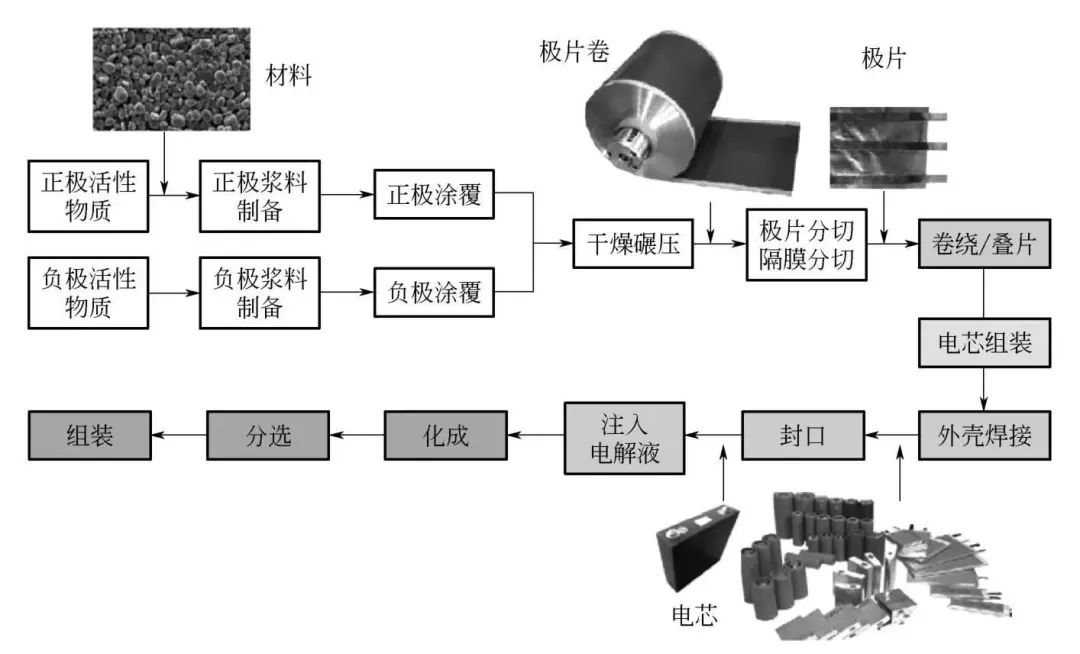

3、 电池真空干燥工艺:在锂电池生产过程中,需要经过合浆、涂布、辊压、分切、卷绕/叠片、焊接、封口、注液、化成、分容和组装等几个基本步骤,如图5所示。为了控制最终产品的水分含量,必须在不同的生产流程关键节点上设置水分控制点。其中典型的设计包括正极粉体材料的水分控制、极卷/极片的水分控制以及最关键的电芯注液前的水分控制。

图5 电池生产工艺流程

1)在锂离子电池生产过程中,正负极粉体材料一般需要在合浆之前进行水分控制,通过粉体制造的最后一段过程同步进行干燥。而合浆过程中,负极一般是水系浆料,正极一般是油系浆料。在浆料涂覆之后,进行一次初步干燥,这一步主要目的是去除浆料中的溶剂,形成微观多孔结构的电池极片。此步干燥之后,极片中仍旧残留较多的水分,之后主要有两个去除残留水分的干燥工序:a.在电池卷绕或叠片之前,对电池极片进行真空干燥,一般干燥温度为120~150℃,电池极片往往成卷或成堆干燥;b.在电池注液之前,对组装好的电池进行真空干燥,由于此时电池包含隔膜等部件,干燥温度一般为60~90℃。

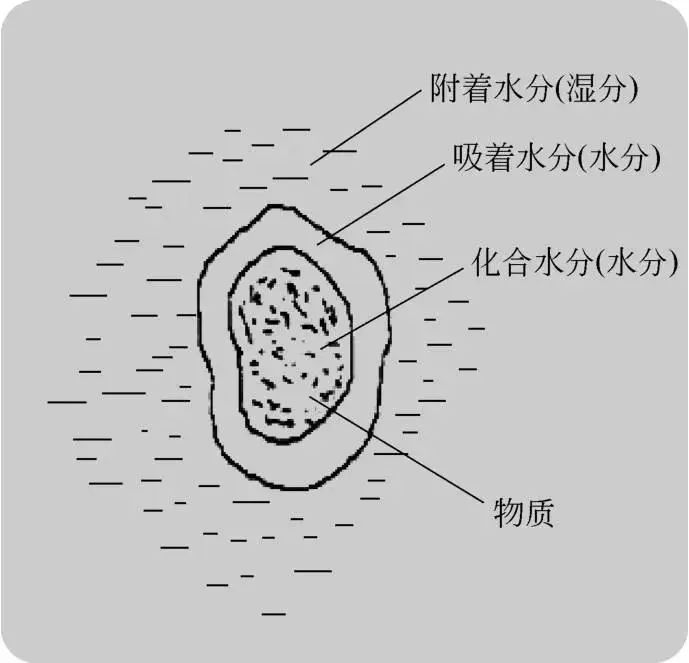

2)干燥温度的设定并非随意,这跟锂电池注液前固态物质内水分的存在形式有关。根据固体物质分子与水分子作用力的性质及大小,水分的存在形式主要有三种,如图6所示。其一是附着水分,水分只是简单机械地附着于物质表面;其二是吸着水分,水分以物理或化学吸附的形式与固态物质结合;其三是化合水分,水分以结晶水合物的形式与物质结合。对于附着水分,在常温常压下即可自然挥发;对于吸着水分,在常压下105℃左右即可蒸发;而化合水分的蒸发在常压下通常需要达到150℃以上。而真空环境下,水分脱除温度可以大幅度下降。温度越高,水分脱除效果越好,但是温度也不能过高,因为组成锂电池隔膜的多为高分子材料,例如高密度聚乙烯和高密度聚丙烯等,而这些高分子材料在过高温度下会降解,造成严重的安全问题。因此合理设置锂电池干燥温度是一个极为重要的问题,需要根据具体的材料体系来进行适当调整。

图6 固体物质内水分的存在形式

4、电池的干燥工艺一般包含预热、真空干燥、冷却三个阶段,由于真空段传热较慢,因此一般先在常压或者较高压力下进行预热,电池升到一定温度后再抽真空进行水分去除,干燥结束后冷却至室温避免电池材料的氧化,干燥后的电池应尽量避免与大气环境接触。干燥过程中的温度、真空度、预热时间、保持真空时间等工艺参数对干燥结果有重要影响,选择合适的工艺参数有利于干燥效率的提升。

1)关玉明等设计了一种新型的电芯烘烤工艺,圆筒形的烘烤箱较方形的烘烤箱更能承受因烤箱内压力变化而导致的结构变形,使烘烤过程更稳定,可避免由于罐体变形对电芯烘烤带来的差异性。电芯的主要烘烤方向平行于进气管排出的热惰性气体流体方向,烘烤效果更佳,电芯开口向上更方便下一工序的电芯注液。另外运用热力学能量守恒定律,分析得到氮气在烘烤箱中的能量损失,损失主要由内部电芯升温耗能与流阻能量组成,分析得到注入热氮气的最佳初始进气速度与烘烤时间,为干燥工艺制定提供了理论依据。

2)王翔等公开了一种锂离子电池的极组水分阶段式烘烤工艺,包括:a.电芯送入烘箱,将烘箱加热并抽真空;b.烘箱温度调节至90~100℃且真空度为100~200Pa烘烤10~20min,通入氮气调至常压,保持90~100℃的温度烘烤10~20min;c.重复步骤b 8~12次;d.将烘箱抽真空至100~200 Pa并保持90~100℃的温度烘烤25~35min,通入氮气调至常压,保持90~100℃的温度烘烤10~20min;e.重复步骤d 5~6次;f.将烘箱抽真空至100~200Pa停止加热,冷却。

3)易祖良等公开了一种锂离子电池电芯烘烤方法,包括如下步骤:在真空烤箱底部设置氮气进风口、透气挡板和加热装置,顶部设置氮气出风口;将锂离子电池电芯放入所述真空烤箱内,抽真空至≤-0.085MPa,通过加热装置加热真空烤箱内温度至80~90℃;通过氮气进风口向真空烤箱内通入氮气,并维持真空烤箱内真空度≤-0.085MPa,保持真空烤箱内温度至80~90℃,持续时间3~6h;停止加热,持续通入氮气使真空烤箱内电池电芯冷却至室温。

4)杨志明公开了一种隧道式烘烤锂离子电池或电池极片的方法,至少包括脉动真空预热步骤,脉动真空预热步骤在第一预定时间内将预温箱体内的温度升到第一预定温度,在第二预定时间内采用抽真空的方法将预温箱体内的部分水分排出,向预温箱体内回充干燥气体;再在第三预定时间内将预温箱体内的温度升到第二预定温度,在第四预定时间内采用抽真空的方法将预温箱体内的部分水分排出,向预温箱体内回充干燥气体;如此循环,直至预温箱体内的锂离子电池或电池极片温度达到工艺设计温度。

5)许飞等公开了一种锂离子电池电芯的烘烤方法,包括以下步骤:a.将电芯预热后在真空状态下采用接触式加热方式对电芯烘烤3~6h,停止加热,接触式加热同时对电芯的表面及电极接线柱加热;b.向烘烤装置内充入0~5℃氮气至常压,保持60~240s,再在真空状态下保压30~240s;c.重复步骤b至电芯冷却至50℃以下,充入氮气,取出电芯。

6)冯臣相等公开了一种锂离子电池干燥方法,包括以下步骤:将正极片和负极片进行加热,使正极片和负极片达到第一标准;将满足第一标准的正极片和负极片进行真空干燥,使正极片和负极片达到第二标准;取满足第二标准的正极片和负极片进行电芯组装;电芯注液。

7)关玉明等公开了一种锂离子电池电芯的烘烤干燥工艺,采用锂离子电池电芯的烘烤生产线、氮气加热系统和真空系统;所述生产线包括第一内衬体、前门窗、电芯小车、左右运车装置、第二内衬体、侧门窗、手套箱和后门窗。该工艺通过在两个相同的内衬体中分别交替循环进行电芯烘烤工作和电芯小车出进罐工作,实现了均匀高效加热电芯;并通过粘贴在电芯小车内部的温度传感器实现对电芯烘烤温度的实时监控。

8)谢键公开了一种锂电池电芯干燥工艺,其包括如下步骤:水平放置加热板;在加热, 板上放置锂, 电池电芯,在重力作用下使锂电池电芯外表面中的最大面与加热板接触;在加热板上方再堆叠另一加热板,使锂电池电芯位于加热板之间;重复上述步骤二及步骤三第一预设次数,使相邻的加热板之间均设置有锂电池电芯;对堆叠在一起的加热, 板进行通电发热,对, 锂, 电池电芯进行烘烤。

9)王行龙公开了一种用于锂电池正极片的低能耗高效率真空烘烤工艺,包括如下步骤:腔体抽真空至1.8~2.2Torr(1Torr=133.32Pa);向真空烘烤腔体中充氮气,升温至128~136℃;腔体抽真空至为1.8~2.2Torr,将锂电池正极片真空烘烤45~50h,真空烘烤过程中每隔1.5~2.5h抽出真空烘烤腔体的水分;将真空烘烤腔体降温,破除真空即得。

目前一些研究人员和电池生产厂商对于极片电芯等烘烤工艺进行了研究,但是多数以专利形式公开,对于干燥机理的研究较少,各个厂商对于参数的选择各不相同,对于新的产品的工艺制定无法提供理论依据。

(未完、待续)