2.5 、入壳预焊机

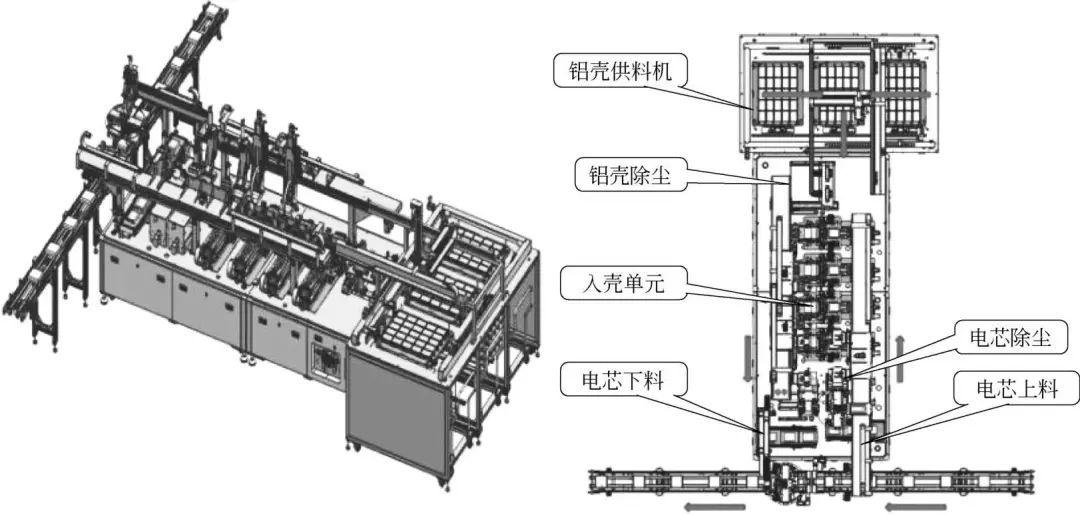

1)设备主要功能:入壳预焊机设备布局如图30所示。

图30 入壳预焊机设备布局

*入壳预焊机设备用于方形铝壳电芯自动入壳体。设备主要功能包括:铝壳上料、电池自动上料和扫码、铝壳及电芯除尘、电芯入壳、电池下料、信息绑定上传(MES)等。

①设备主要技术参数。

设备的外形尺寸:2850mm×1900mm×2500mm。

设备良率:≥99.8%(仅指由设备原因造成的不良)。

设备稼动率:≥99%(仅指由设备原因造成的故障)。

铝壳上料时间间隔:≥25min;自动记录除尘参数,除尘过程中不会对电芯和铝壳造成损伤。无明显可擦拭的微粒。

电芯厚度控制需要增加夹持力:10~50kgf(1kgf=9.81N)可调,调试精度±5kgf,且夹持压力、真空值数显可调。

入壳过程推力控制精度:设定值±5%;入壳前对壳体、电芯进行二次定位,并带有扩壳口功能,电芯采取全包围导向机构,使其电芯导向入壳时完全碰不到铝壳壳口。

定位偏差:0.5mm。

机构运行重复精度:偏差≤±0.05mm。

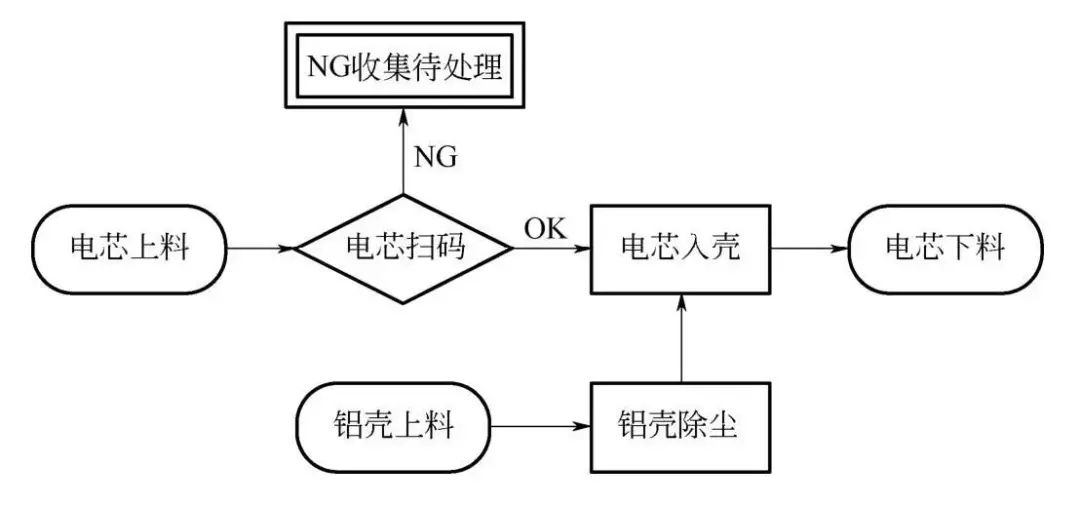

②本设备工艺流程(图31)。

图31 入壳预焊机设备工艺流程图

2)关键结构:从图30入壳焊接机设备布局图中可知,铝壳供料机构、铝壳和电芯、顶盖清洁机构、电芯入壳机构、电芯送料机构等比较关键,对整个装配出来的半成品有至关重要的作用,选取其中几个机构做详细的介绍说明。

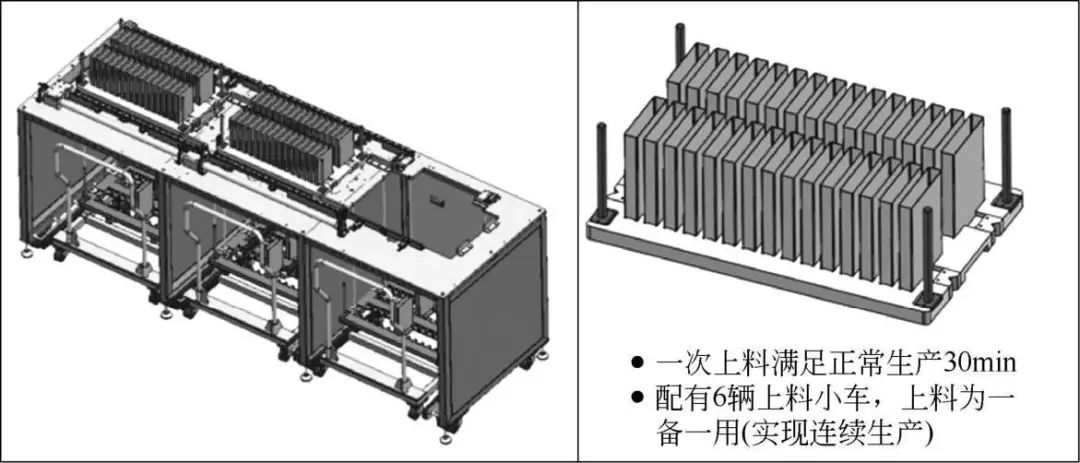

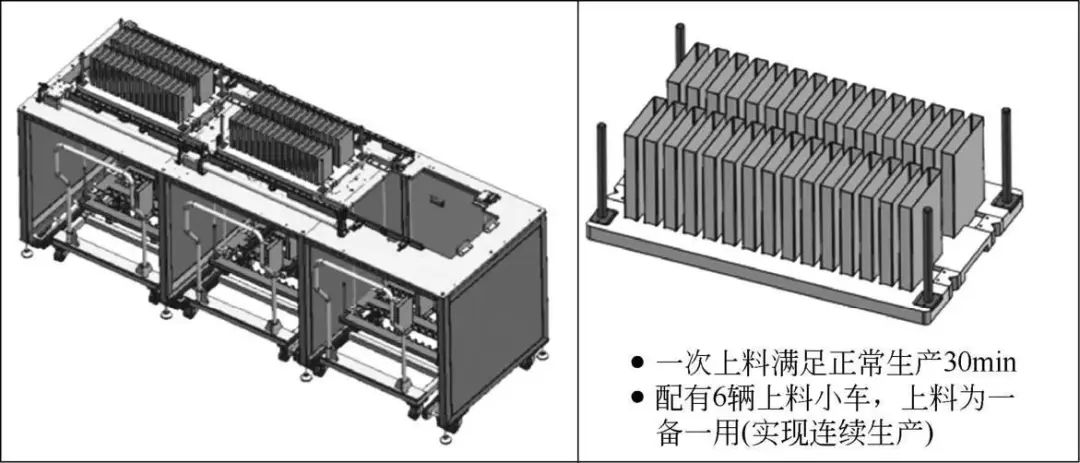

①铝壳供料模块(图32)。

图32 铝壳供料模块

a.功能:实现铝壳的供料,具有托盘的定位、转移等功能。

b.主要零部件:堆垛式铝壳托盘自动上料装置、铝壳托盘、运料小车等。

c.要求:铝壳上料间隔≥20min;配备可靠导向机构及定位机构。

②电芯和壳体除尘机构(图33)。

图33 电芯和壳体除尘机构

a.功能:壳体竖直清洁,吹风过程全方位无明显死角,壳口针对性处理。

b.主要零部件:除尘机构、气缸平移机构等。

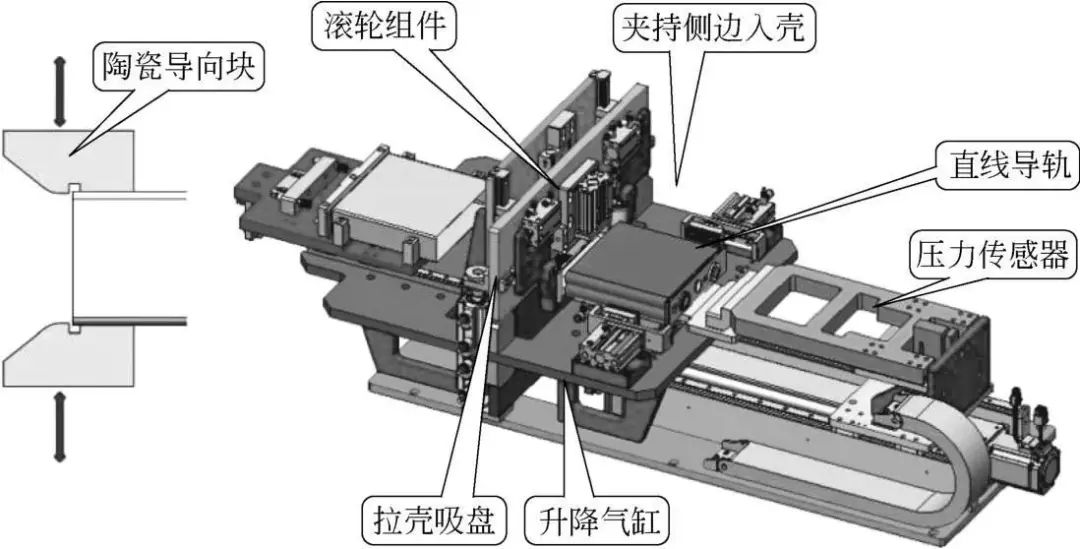

③电芯入壳机构(图34)。

图34 电芯入壳机构

a.入壳时铝壳固定,夹持电芯向前送,保护电芯极耳。

b.入壳过程有陶瓷导向块,大斜角导向,避免铝壳口刮胶,避免隔膜破损、刮擦。

c.与铝壳接触位置的材料均采用陶瓷。

d.入壳后会保持4mm的空隙留给压装工位,要求超过顶盖支架,支架需入壳,保证压装后入壳深度的一致性。

e.定位精度:带吸盘拉壳结构,使壳体靠紧定位面,定位精度±0.1mm,入壳全过程压力监控,提供标准砝码,能够在不拆卸感应器的情况下校准。

f.清洁机构通过两侧上方对吹、下方吸尘的方式来清洁电芯壳盖焊接面。

g.喷嘴吹扫角度和高度可自由调节,出风均匀,形成有效风幕。

h.盒盖压装:主要实现入壳后电芯的Hi-pot测试,压装前盖板周边除尘,并对盖板压装入壳。

i.功能:将电芯本体进入壳体。

j.主要零部件:入壳机构、丝杆组件、壳体后吸开机构等。

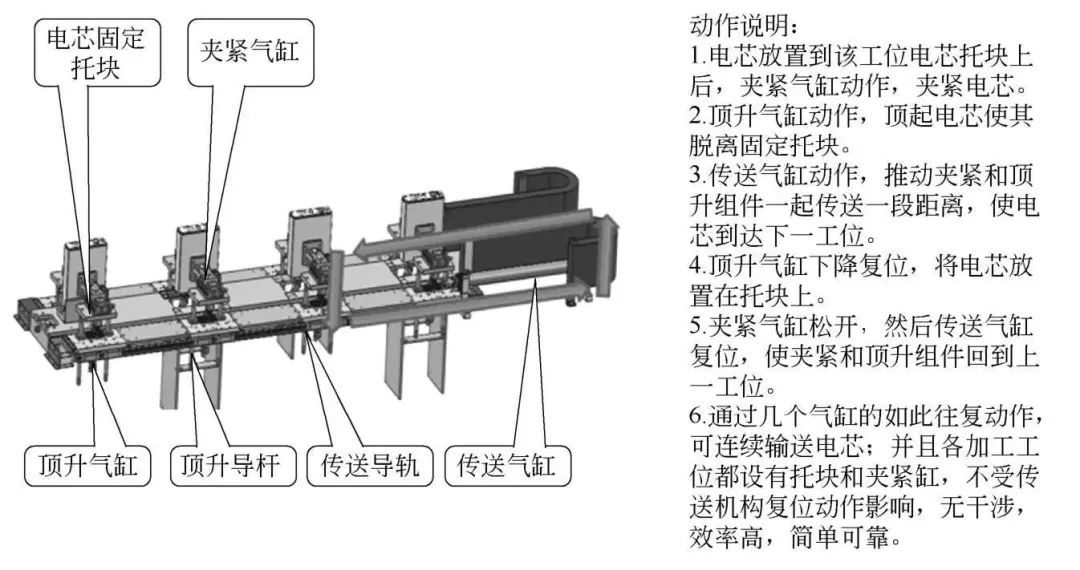

④电芯送料机构(图35)。

图35 电芯送料机构

a.功能:用于输送入壳后电芯。

b.主要零部件:电芯夹紧机构、顶升气缸、传送机构等。

(末完、待续) |