图24 包膜机设备工艺流程图

2)关键结构:从图23包膜机设备布局图中可知,底面贴胶机构、麦拉与底托片上料布局机构、包正面麦拉膜机构、底面贴胶机构、贴侧胶转盘机构等比较关键,对整个装配出来的半成品有至关重要的作用,选取其中几个机构做详细的介绍说明。

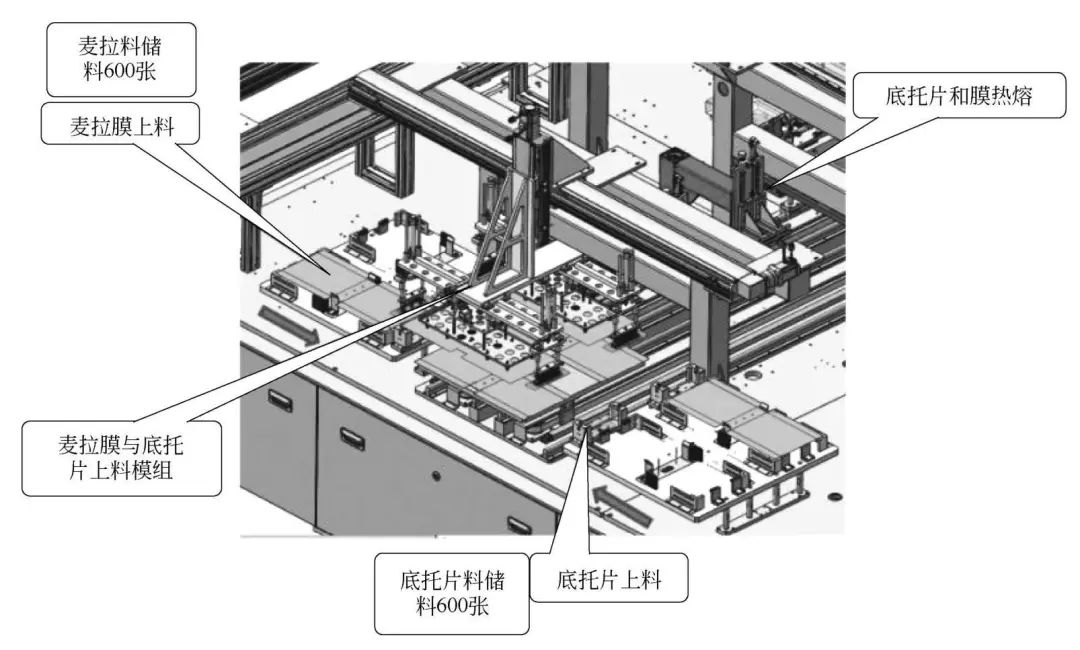

图25 麦拉与底托片上料布局

①麦拉与底托片上料布局(图25)。

a.主要零部件:人工麦拉膜上料组件(1套),麦拉膜上料机械手(1套),底托片料盒(1套);底托片上料机械手(1套),麦拉膜底托热熔平台(1套),热熔机构(1套)。

b.动作流程:机械手将底托放置热熔夹具上→麦拉膜上料机械手将膜放置热熔夹具上→热熔夹具平移至热熔工位→热熔→转盘膜上料下料机械手取料位等待取料。

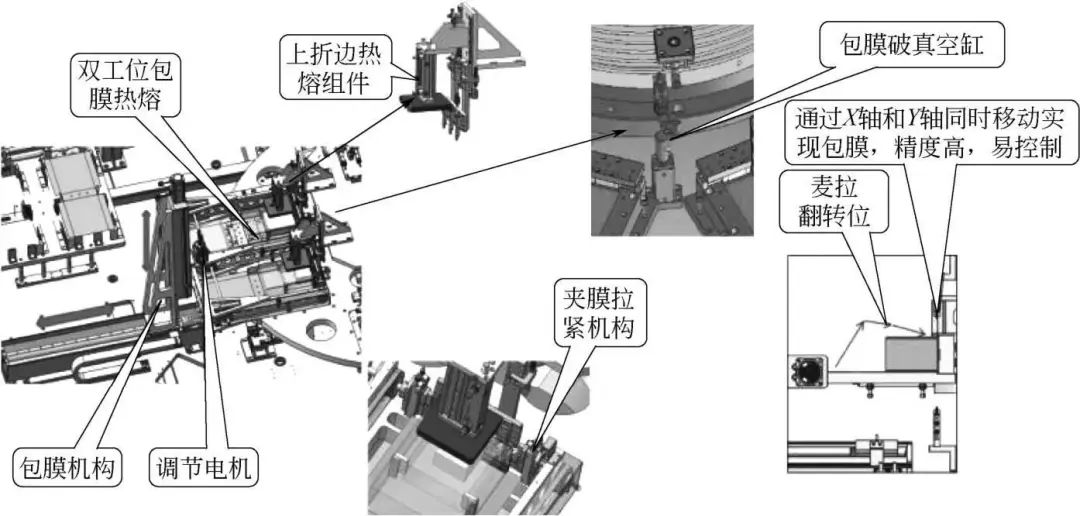

②包正面麦拉膜工位(图26)。其包膜和热熔转盘布局如图27所示。

图26 包正面麦拉膜工位

图27 包膜和热熔转盘布局

a.主要零部件:工位夹具(8套),热熔组件(1套),包膜组件(1套),折膜机构(1套),夹具打开机构(3套)。

b.动作流程:膜上料→电芯上料→底面热熔→包正面膜→正面热熔→侧面折膜→侧面热熔→下料。

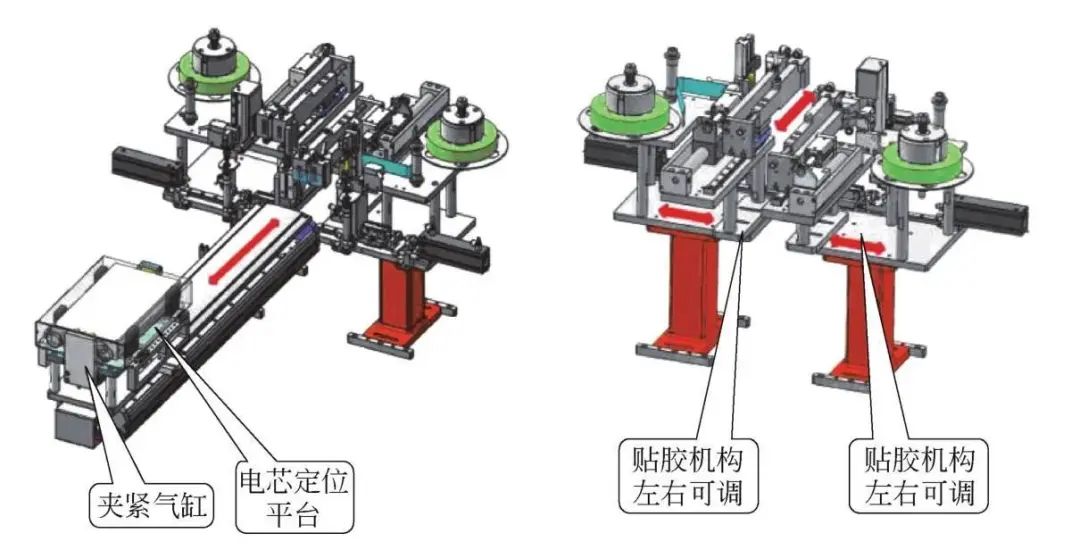

③底面贴胶机构(图28)。

图28 底面贴胶机构

a.底部两侧各1道L形胶带;胶带长度、贴胶位置可调整,贴胶位置对称,偏差±0.5mm,贴胶不能压伤划伤电芯。

b.备胶不良可检测、有预警功能,贴胶后通过色标传感器对贴胶有无进行检测。

c.备胶方式:人工手动备胶。

d.功能:电芯包膜后,在电芯底托面贴胶固定,“L”形贴胶。

e.主要零部件:胶辊、贴胶及切胶组件等。

f.要求:贴胶良品率≥99.6%;贴胶保证连续性,不允许断带等情况发生;胶带粘贴贴合电芯,不皱褶、不翘起。

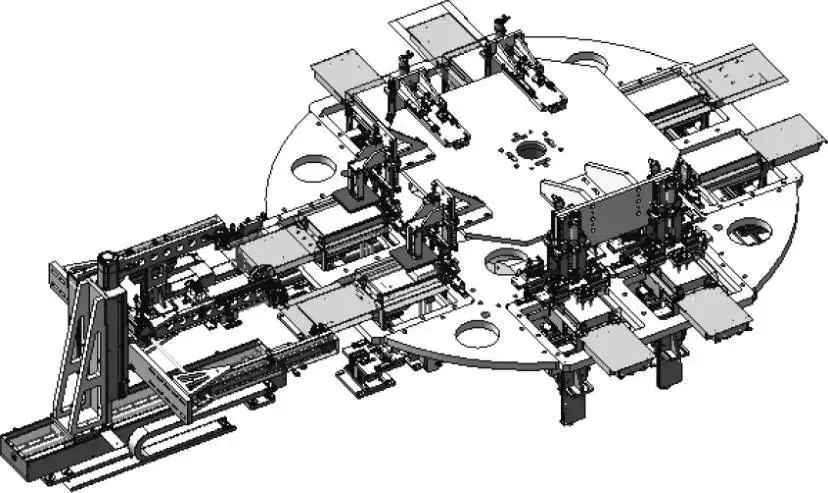

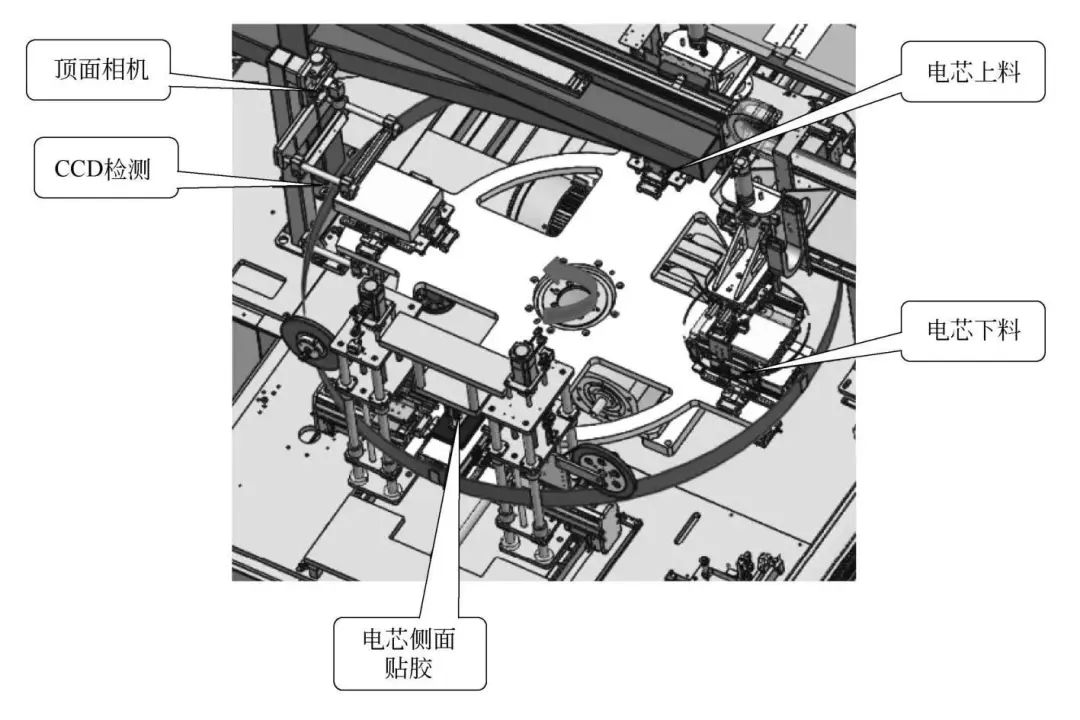

④贴侧胶转盘(图29)。

图29 贴侧胶转盘

a.两侧各1道胶带。

b.胶带长度、贴胶位置可调整,贴胶位置对称,偏差±0.5mm。

c.贴胶不能压伤划伤电芯。

d.备胶不良可检测,有预警功能。

e.贴胶后通过色标传感器对贴胶有无进行检测。

f.人工手动备胶。

g.功能:电芯包膜后,在电芯两侧贴胶固定,“U”形贴胶。

h.主要零部件:胶辊、贴胶及切胶组件、X轴丝杆组件等。

i.要求:贴胶良品率≥99.6%;贴胶保证连续性,不允许断带等情况发生;胶带粘贴贴合电芯,不皱褶、不翘起。

(末完、待续)