极耳是锂电池内部将正负极集流体引出来的金属导电体,极耳成型是在正负极集流体上切出导电体的工艺,一般作为卷绕或者叠片的前工序,是动力电池和部分消费电子电池制造过程的关键工艺之一;传统上极耳成型主要使用机械模切工艺。机械模切工艺有模具损耗快、换模时间长、灵活性差和生产效率低等局限性,已经越来越不能满足锂电池制造的发展要求;由于激光切割技术的诸多优点随着高功率、高光束质量纳秒激光器、单模连续光纤技术的成熟,激光极耳切割逐渐成为极耳成型技术的主流。

1 、设备分类概述

1.1 、极耳成型设备分类﹕目前市场主要使用的极片极耳成型包括激光极耳成型机、五金极耳成型机两种类型。激光极耳成型机采用连续或脉冲式的激光对极片和箔材进行切割,五金极耳成型机采用五金模具对极片和箔材进行冲切。

1)五金极耳成型机,其主要特点是用双模具切割集流体形成导电极耳,同时实现极耳的变间距,极片可以是连续行走或间隙行走,主要问题是集流体较薄,冲切毛刺很难控制,导致电池的自放电大,留下安全隐患,另外,受模具寿命的限制导致制造成本很高。

2)激光极耳成型机,具有设备运行效率高、毛刺小且能够稳定控制、激光编程灵活、产品兼容性强、使用成本低等优势,更适合于规模化制造,也是目前锂电制造厂的主流选择。基于安全可靠为基础的降本趋势下,新能源汽车行业对动力电池生产的精度和效率提出了更高的要求。

1.2 、五金模切的缺陷:通常五金模具出现毛刺的原因有以下几种情况:

①冲裁间隙过大、过小或不均匀均会产生毛刺。

②刃口磨损变钝或啃伤均会产生毛刺。

③冲裁状态不当,如加工件与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

④模具在工作过程中升温,间隙变化导致裁切极片产生毛刺。

*鉴于五金模切产生的毛刺对动力电池的安全性存在较大的隐患,未来主要采用激光模切方式。

1.3、 激光切分类:激光器种类包括固体激光器、气体激光器、半导体激光器、光纤激光器、液体激光器、自由电子激光器等。

1)按工作方式分类,可分为连续激光器和脉冲激光器。

(1)连续激光器可以在较长一段时间内连续输出,工作稳定、热效应高。脉冲激光器以脉冲形式输出,主要特点是峰值功率高、热效应小;

(2)根据脉冲时间长度,脉冲激光器可进一步分为毫秒、微秒、纳秒、皮秒和飞秒,一般而言,脉冲时间越短,单一脉冲能量越高、脉冲宽度越窄、加工精度越高。

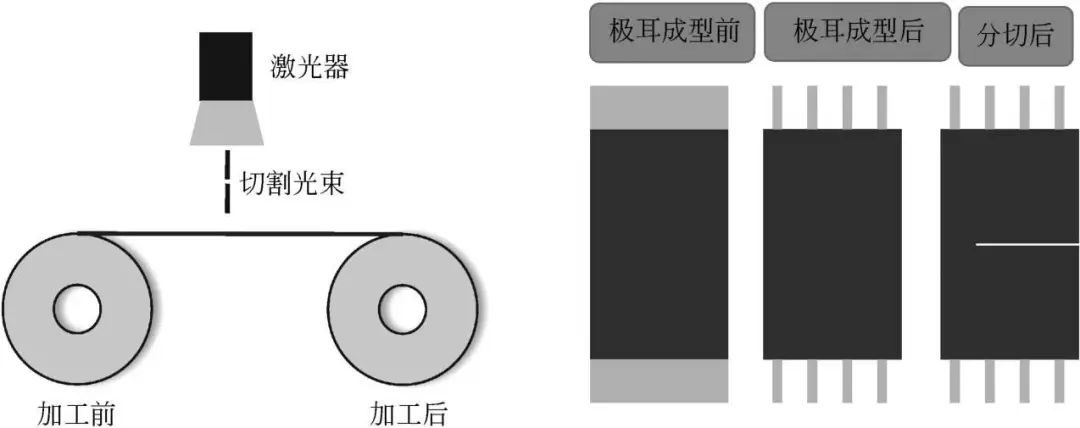

2)依据极片切割工艺需求,激光模切目前采用光纤激光器,通过振镜、场镜将光束按照设定轨迹进行极片切割。

1.4 、激光模切发展趋势

激光模切将围绕着以下几点进行提升:

①切割效率:将从现有60~90m/min的水平继续提升,预计在3年内实现120~180m/min的水平。

②切割品质:目前三元正极材料的料区仍不能使用激光进行直接切割,未来通过新型激光器类型以及激光工艺的引入可以实现三元正极材料的激光切割。另外,热影响区、毛刺、熔珠等切割品质不良可通过机械稳定性和激光工艺的改良进行提升。

③设备稳定性:一方面是设备自身的稳定性,通过提升设备运行的稼动率水平,并且优化上下料辅助时间提升整机的OEE水平,同时提升设备的MTBF。另一方面是产品品质的一致性,提升产品的CPK。

④智能化:实现单机智能化再到整线智能化。将在线检测、PLC控制和上位机控制集成一体化,实现单机智能化。再通过接入工厂信息化系统,基于单机数据采集的优化,实现整线智能化水平。

2、 设备原理、组成及关键结构

2.1、 激光极耳成型机原理:目前业内经过多年的发展,激光模切技术已经较为成熟,下面的详细设备介绍将从激光极耳成型机展开。

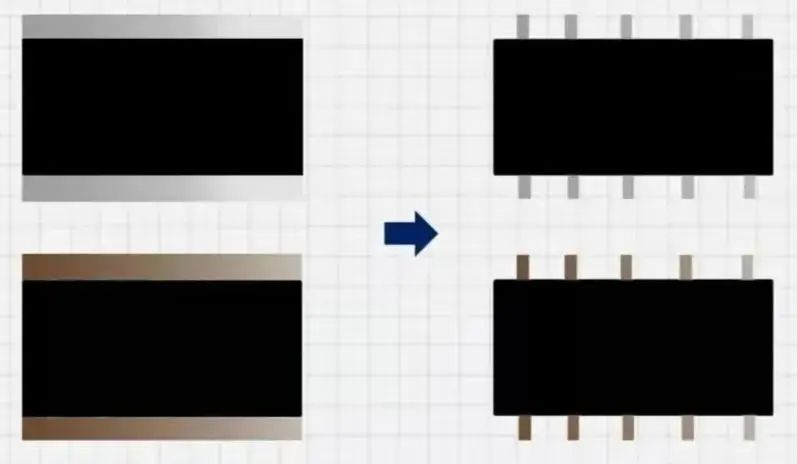

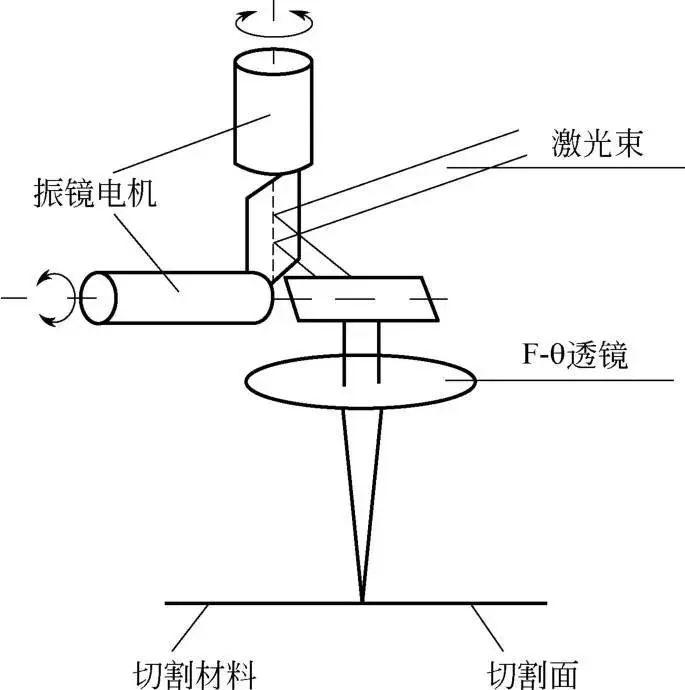

1)激光切割是利用聚焦后的激光束作为主要热源的热切割方法,采用激光束照射到材料表面时释放能量来使之熔化并蒸发(图1)。

图1 激光切割原理示意图

2)激光切割的特点包括:

①切割缝隙比较狭窄;

②邻近切边热影响区较小;

③局部变形极小;

④非接触式切割,清洁、安全、无污染;

⑤与自动化设备结合方便,容易实现制成自动化;

⑥不存在割工件的限制,激光束具有仿形能力;

⑦与计算机结合,节省材料。

*激光切割轨迹路径如图2所示。

图2 激光切割轨迹路径示意图

3)激光切割主要工艺参数包括:

①光束横模:光束的模式越低,聚焦后的光斑尺寸越小,功率密度和能量密度越大,切口越窄,切割效率和切割质量越高。

②激光束的偏振性:像任何类型电磁波传输一样,激光束也具有相互成90°并与光束运行方向垂直的电、磁分矢量,在光学领域把电矢量作为激光束的偏振方向。当切割方向与偏振方向平行时,切割前沿对激光的吸收最高,所以切缝窄,切口垂直度和粗糙度低,切割速度快。

③激光功率:激光切割时,要求激光器输出的光束经聚焦后的光斑直径最小,功率密度最高。激光切割所需要的激光功率主要取决于切割类型以及被切割材料的性质。气化切割所需要的激光功率最大,熔化切割次之,氧气助熔切割最小。

平均功率计算公式:平均功率=单脉冲能量×重复频率

峰值功率计算公式:峰值功率=单脉冲能量/脉宽

④焦点位置:焦平面位于工件上方为正离焦,位于工件下方为负离焦。按几何光学理论,当正负离焦平面与加工面距离相等时,所对应的平面上功率密度近似相同。

⑤激光焦深:当聚焦系统的焦深对激光切割质量有重要影响。如果聚焦光束的焦深短,聚焦角较大,光斑尺寸在焦点附近的变化比较大,不同的焦点位置将使用在材料表面的激光功率密度变化很大,对切割会产生很大的影响。进行激光切割时,焦点位置位于工件表面或略低于工件表面,可以获得最大的切割深度和较小的切割宽度。

*当焦深聚焦深度大,光斑直径增大,功率密度随之减小。聚焦深度Δ可按下式估算:Δ=±r2/r 式中 r——光束的聚焦光斑半径;λ——激光波长。

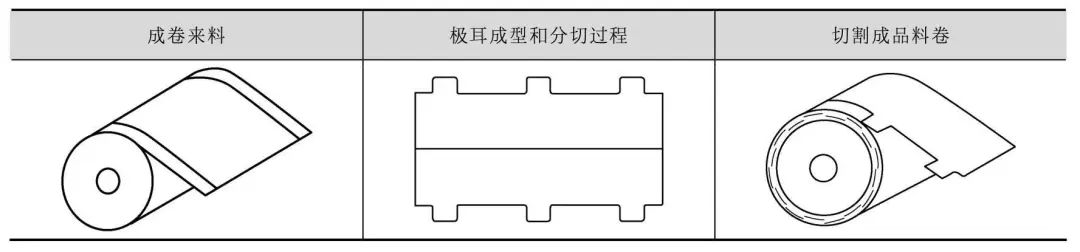

*激光极耳成型制造过程列于表1。

表1

(末完/待续)

|