3 、连轧生产线

3.1 、辊压机连轧生产线的组成及各部分功能

1)极片辊压过程是锂电池生产的关键环节,电池极片的辊压过程就是将电池极片通过轧辊与电池极片之间产生的摩擦力拉进旋转的轧辊之间,极片受压变形的过程。

2)极片轧机系统包括放卷系统、辊压系统和收卷系统,电池极片轧机各系统组成部分:放卷张力系统,辊压速度系统,收卷张力系统,放卷纠偏系统,间隙调整系统,收卷纠偏系统,放卷气胀轴,辊压压力系统,收卷气胀轴,切刀平台,牌坊开合系统,收卷辅助穿带系统,放卷辅助穿带系统。

3)极片轧机系统作为一个复杂的系统,极片轧机设备的各部分系统实现不同的功能,以满足极片轧机的生产。

4)各部分系统的具体功能如下:

*放卷张力系统的功能是在极片放卷过程中,利用磁粉制动器对极片的张力进行实时调节;

*放卷纠偏系统的主要功能是通过U型传感器进行偏移量测量,调整极片的左右距离,防止出现跑偏的现象;

* 卷气胀轴的作用是通过充气/放气实现极片卷料的缠绕及换料;

* 切刀平台的功能是在放卷处极片卷料即将用完时,切断卷料,实现换卷;

*放卷辅助穿带系统的作用是在穿带过程中,对极片进行夹紧,以防止极片运动;

*辊压速度系统的功能主要是通过变频器控制三相异步电机,实现对极片辊压速度的控制;

*间隙调整系统实现的功能是通过伺服电机调整上、下轧辊间的缝隙,为极片辊压提供要求的厚度;

*辊压压力系统的功能是通过控制气液增压泵调节压力,提供合适的辊压力将电池极片辊压成厚度均匀且密度高的极片;

*牌坊开合系统仅应用于极片轧机设备装配过程,用于轧辊的拆卸和安装;

*收卷张力系统主要应用于极片收卷过程中,利用变频器和收卷电机对极片张力进行实时调节;

*收卷纠偏系统的功能类似于放卷纠偏系统,通过U型传感器进行偏移量测量,调整极片的左右距离,防止出现料卷错层、塔形现象;

*收卷气胀轴的作用是通过充气/放气实现极片卷料的缠绕及换料;

*收卷辅助穿带系统的功能与放卷辅助穿带系统相似,在生产初始化时对极片进行穿带,对极片进行夹紧,防止极片运动。

3.2 、压机连轧生产线的工作过程

1)极片辊压过程的基本工作原理是:放卷气胀轴通过极片轧机的轧辊转动和收卷气胀轴的牵引将电池极片放出,同时放卷系统通过对张力进行实时调节,保证电池极片进入轧辊之前的张力稳定并维持在设定张力值范围内。

2)现场环境因素、机械振动、张力波动等原因,造成电池极片出现跑偏的现象,因此在放卷系统中设置放卷纠偏系统,防止极片在辊压过程中出现损坏。

3)正确进入极片辊压装置,通过极片轧机的上、下轧辊进行辊压,使极片厚度经辊压后符合标准参数要求。

4)极片经过上、下轧辊之后,完成辊压后的极片通过收卷气胀轴进行收卷,同时收卷系统也要保证合理的张力,在收卷处对电池极片进行左右位置的调整,防止极片出现塔形卷现象。

3.3、 辊压机连轧生产线生产过程控制:完整的电池极片轧机系统包括轧机轧辊的装卸过程和极片生产过程,在轧机轧辊装卸过程中更多的是需要工人的配合进行操作,涉及电气方面的控制较少。在极片生产辊压过程中,整个生产过程可以概括为正常生产过程初始化、手动穿带、预生产、连续生产、成品验收五个阶段。

*正常生产过程初始化阶段,是指操作工人需要进行的操作,需要将收放卷气胀轴复位、夹紧装置气缸复位,通过对纠偏电机的控制对收放卷纠偏归中。

手动穿带阶段,确保收卷电机、轧辊电机、气液增压泵等执行元件处于断电状态,通过控制气胀轴及夹紧装置完成穿带,并进行极片的调整,预调张力,并根据要求对辊缝、辊压力进行初始化设置。

*预生产阶段,设备以低速进行生产,若生产出的极片符合标准,则进入连续生产阶段,否则停止生产,重新调整进行初始化。

*连续生产阶段,放卷系统、辊压系统、收卷系统三部分协调配合完成生产。

.放卷机构,通过张力传感器检测放卷处张力,控制器调节磁粉制动器的转矩,保证恒张力放卷。

.收卷机构,通过张力传感器检测收卷处张力,控制器调节变频器控制收卷电机的转速,保证张力在合理的范围内。

.辊压机构,极片轧机的辊压速度决定生产线的生产速度,正常运行状态下,辊压速度不需要实时改变,如果需要改变其生产速度,通过调节变频器改变主电机速度。

.辊缝调节系统,当辊缝不符合要求时,通过对伺服电机进行调节实现对辊缝的调节。

.辊压力是保证在辊压过程中,保证系统具有恒定的辊压力,通过压力传感器检测当前的辊压力,并由控制器控制气阀、油阀进行压力调节实时修正。

3.4、 辊压机连轧生产线的性能指标

1)放卷机主要技术参数

①放卷轴:带控制阀气胀轴(3英寸,1英寸=2.54cm);

②最大承载能力:600kg;

③最大放卷直径:ϕ600mm;

④张力:10~200N(可调);

⑤纠偏设备:光电纠偏。

2)除尘装置主要技术参数

除尘风斗气缸缸径ϕ25mm,行程80mm。

3)轧机主要技术参数

①设备整体尺寸:约3.6m×1.7m×2.6m(高度不含换辊支架尺寸0.4m);

②机架:“口”字形刚性铸造结构;

③轧辊副工作尺寸:ϕ800mm×800mm(直径×长度);

④轴承座:整体铸造45#钢刚性结构;

⑤主轴承:四列圆柱滚子轴承;

⑥减速机:螺旋锥齿轮减速机;

⑦主电机功率:55kW(380V,50Hz);

⑧辊压线速度:5~60m/min(变频调速);

⑨油缸:缸径ϕ250mm,行程25mm,2支。

4)机械式测厚装置主要技术参数

①测厚仪表:数显千分表(三丰);

②测量精度:±0.001mm;

③厚度范围:0~5mm;

④测量宽度范围:最大值750mm。

5)收卷机主要技术参数

①收卷轴:带控制阀气胀轴3英寸;

②最大收卷直径:ϕ600mm;

③收卷电机功率:1.5kW;

④张力:10~200N(可调);

⑤纠偏边缘控制:≤±0.1mm。

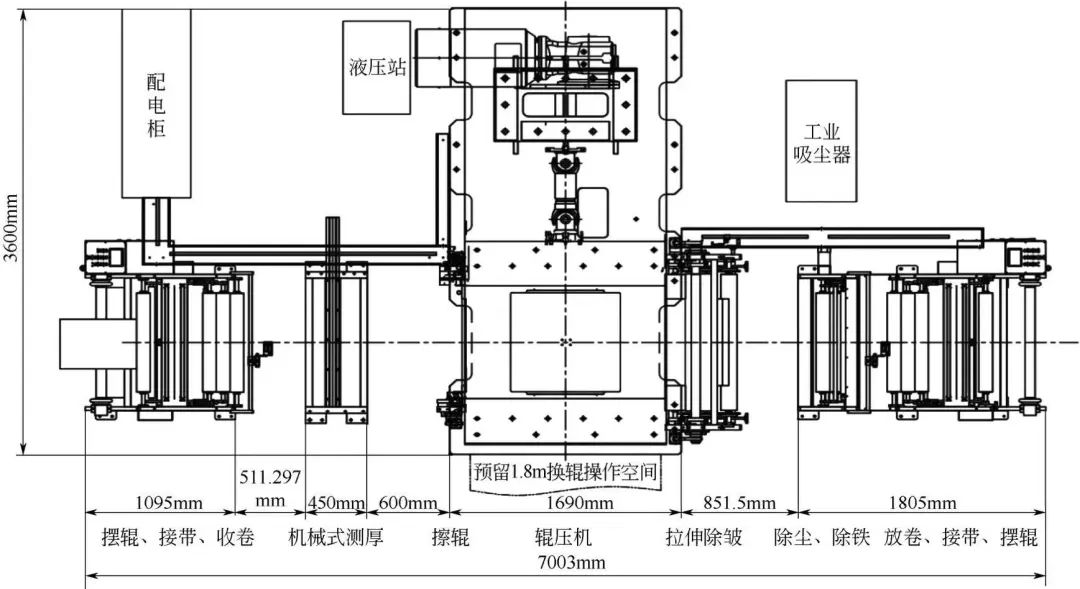

3.5 、辊压机连轧生产线的应用案例:下面以某公司生产的ZY800-A800-F电池极片连轧生产线为例,详细介绍电池连轧生产线设备组成及主要功能,设备布置示意图如图12所示。

1)放卷机:本装置位于整条生产线的最前端工序,用来支承待辊压的卷料结构,并将其输送到轧机进行辊压。本装置采用伺服动力,主动送料。采用光电纠偏装置控制料带纠偏,张力控制采用SMC比例阀控制气缸输出设定的张力,加上三菱的张力检测器,形成张力闭环,张力大小可无级调整。放卷轴采用气胀轴。本装置由机架体、直线轴承、光电纠偏装置、气胀轴、伺服电机、气动比例阀、气缸及控制器、导辊等部分组成。

2)前接带装置:用于极片碾压过程中断裂或更换料卷时接片,减少极片的浪费。由接片平板、压杆、气缸、导辊等部分构成。手动操作,压杆气缸控制。

3)除尘装置:本装置由机架体、上毛刷、导向辊等部分组成。主要具有以下功能:通过毛刷清理料带上的粉尘;吸尘器吸走清理出的粉尘。

4)展平(拉伸除皱)装置

①功能:用于消除连续或连续分条涂布正极极片辊压过程中产生的波浪边。

②构成:包括张力隔断牵引部分、摆辊拉伸部分、张力检测部分、牵引穿带装置。

③牵引辊规格:直径ϕ200mm,表面镀硬铬。

④夹送辊规格:直径ϕ120mm,表面包三元乙丙橡胶。

⑤张力控制:PLC+低摩擦气缸+伺服电机闭环调节张力,数显表显示张力值。

⑥张力调节范围:10~1000N。

⑦张力波动:≤±3N。

5)辊压机:辊压机是连轧机生产线中的主要设备。其主要功能是使坯料在轧辊的碾压下,达到合适的厚度。本设备采用恒力结构,丝杠调整辊缝间隙,液压自动压紧,线速度通过无级变频调速来实现。辊压机主要由刚性机架、轧辊副、动力传动系统、液压控制系统、电气控制系统、间隙调整系统、送料板及辊面清洁机构等部分组成。

①轧机牌坊:采用优质碳素结构钢,“口”字形轧机牌坊,主要优点是整体刚性优秀,稳定性好。

②轧辊的技术参数:轧辊的材质为9Cr3Mo系列高合金冷轧辊钢,淬火硬度HRC≥66~68,辊面淬火层深度≥22mm,轧辊径向跳动≤±0.0015mm(在磨床上检测)。主要优点是:表面硬度高、淬硬层深、耐磨性好、加工精度高、光洁度高、防挠度变形。

③轧辊的质量:轧辊的质量是轧机整体性能好坏的关键。因此此次轧辊材料选用专业轧辊厂家生产的Cr3系列优质合金冷轧辊钢,其加工工序严格按照内控标准工艺执行。

④下辊上顶:碾压力控制油缸放置于下轴承座下方。

⑤数显恒隙系统:径向控制轴承游隙;空载时所有部件均受预拉力或预压力,轧机整体刚性优异;伺服电机带动丝杠拖动中间锲铁调整两辊间隙,辊缝调整精度0.001mm。

⑥动力传动系统:55kW电机驱动。

⑦液压系统:采用变频器加异步电动机带动液压泵,比例溢流阀控制输出压力,与压力传感器形成压力闭环保证输出压力精确与稳定。

⑧电气控制系统:PLC控制,触摸屏操作,操作准确、方便、直观。

⑨拆装辊装置:设备备有拆装辊装置,用于设备维修时拆装更换轧辊。

6)辊面清洁

①刮刀清洁:刮刀刮除辊面黏附物,刮刀通过气缸自动控制,并带有2个可调整收集料盒,配负压除尘,保证辊压加速不影响料盒对碎屑的收集。

②布卷清洁(仅负极配置):由放卷轴、收卷轴、减速电机、压紧气缸、气缸固定板、压紧橡胶辊、擦辊布卷、喷液储存罐、喷液分流装置及蠕动泵等组成,喷液储存罐放置于设备外罩内部,方便更换;擦辊布卷直径最大200mm。

*工作原理:减速电机通过收卷轴带动擦辊布从放卷轴低速擦过压紧橡胶辊与轧辊辊面贴合部位,压紧气缸带动橡胶辊将擦辊布压紧在辊面上,喷淋流量通过蠕动泵控制,可连续或者间歇地将液体喷淋到擦辊布上,随着轧辊的转动和擦辊布的低速反向移动,实现对整个辊面的清洁。

7)机械式测厚装置:用于手动对辊压后极片的厚度测量。通过手轮驱动滚珠丝杠拖动测量臂、数显千分表横向往复运动打点测量,测量数值可通过数据线输入电脑。

8)收卷机:收卷装置的作用是将经过辊压后的电极材料呈卷状地缠绕在一定尺寸的芯轴上。为保证料卷边缘齐整,本装置采用自动纠偏收卷方法,通过伺服电机减速机带动收卷轴、光电纠偏装置控制边缘齐整,保证收卷质量。

|