4 )热辊压机

(1)在国内大多锂电池极片辊压机在常温下对极片进行辊压,在辊压的过程中,极片的反弹率大,可在对极片辊压前,先把极片加热至一定的温度,再进行辊压,这样做的目的在于:对极片进行干燥处理,减少里面的水分;降低极片在辊压后的反弹率;可消除极片经辊压后留存的一部分内应力;经过加热后,极片上的黏结剂受热软化或处于熔融状态,经过辊压后,可增强活性物质与集流体之间的黏合力,有利于提高活性物质吸液量。

(2)为加热极片,锂电池轧机辊压前设一个加热箱对极片进行加热,先将加热箱内的空气加热,再通过热空气加热极片,加热效率低。由于加热箱距离轧辊还有一段距离,热量损失快,加热效果不明显。目前辊压机的辊压速度为15~60m/s,当提高生产速度时,为保证加热温度,需提高加温箱温度或者增加加温箱长度,从能耗和空间上考虑,利用加温箱加热不太合适。国内现在应用较广泛的是热辊压机,即先对热辊压机的轧辊进行加热,利用加热后的轧辊对锂电池极片进行辊压。

(3)目前国内外加热轧辊主要采取的方式分为从轧辊外部加热和从轧辊内部加热两种,利用电磁感应、热辐射或者热传导加热轧辊辊面,并使其保持在一个恒定的温度范围,主要的几种加热方法如下所述。

①利用电磁感应从外部加热轧辊。在轧辊外部设有感应圈,当感应圈接通电源后,电磁感应会在轧辊内部产生涡流,由此加热轧辊。这种加热轧辊方式具有能耗低、热转换率高、在辊压过程中可以精确控制轧辊表面温度等特点。此加热方式存在若干不足,如造价高、在轧辊圆周不易布置电线路等。

②外设加热箱加热轧辊。加热箱布置在轧辊的上方或者下方,通过外部高温对轧辊进行烘烤,以空气作为传热介质,将热量传递到轧辊工作面上,达到加热轧辊的目的。但是这种加热方式存在比较严重的问题:轧辊工作面的温度不易控制;轧辊工作面的温度分布不均匀;局部高温对轧辊有伤害;耗能大,能量损失大。

③利用电阻丝等电子元件从内部加热轧辊。一般是采用管状电热元件或者电阻丝,插入工作辊或者支撑辊内部,通过轧辊的一端接通电源,加热轧辊。此种加热方式具有不损害轧辊外部结构、简单易行、设备简单等特点。其加热方式是先加热轧辊芯部,热量从芯部通过热传导传递至轧辊工作面,中间先热的方式,增加了加热过程中轧辊的热应力,对于直径较大的轧辊,热量传递时间长,轧辊工作面温度调整不灵敏,调整周期长,而且在轴承处形成局部高温,造成润滑困难。

④利用导热油加热轧辊。利用导热油加热轧辊是目前国内外采用比较多的一种加热方式。在轧辊内部开有导热油油道,通过旋转接头,将加热后的导热油通入轧辊内部,通过热传导加热轧辊。导热油可在200℃下稳定工作,此种方法安全、环保、噪声小,且导热油循环系统中工艺温度精度高,易于控制导热油的进口温度,再通过控制进口处导热油的流量,使得导热油与轧辊发生强制对流换热,增大导热油与轧辊之间的对流换热系数,增加两者之间的换热量,使轧辊表面保持在一个恒定的温度范围内,且具有较好的均匀性,可以满足大多数轧辊温度要求。

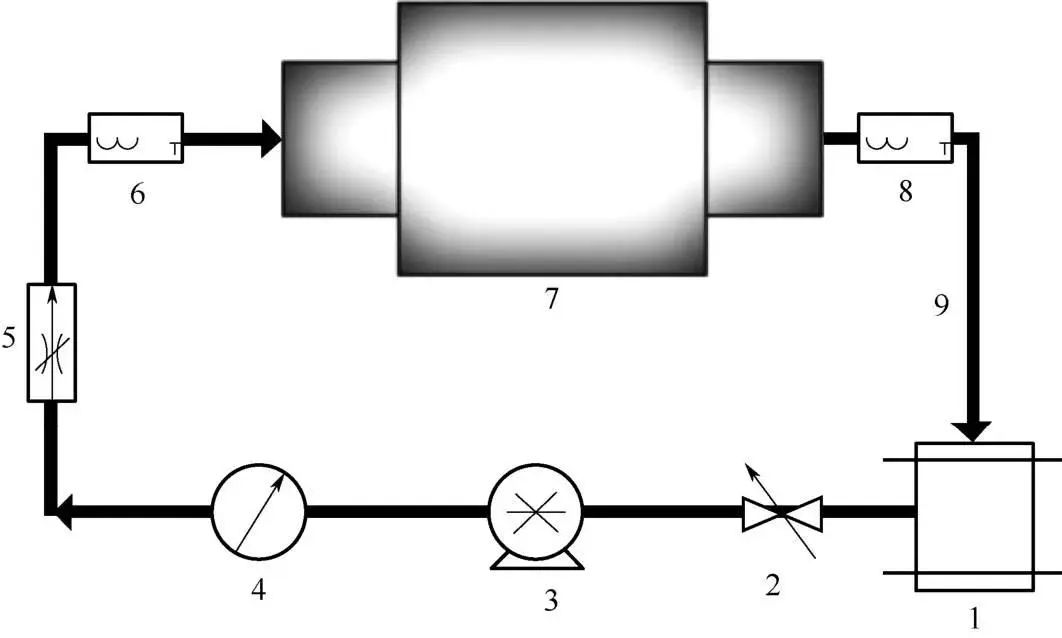

(5)利用导热油热辊压原理是用导热油将轧辊加热以后,利用温度稳定的轧辊对锂电池极片进行热轧。轧辊加热过程示意图如图9所示。

图9 轧辊加热过程示意图

*1—加热油箱;2—闸阀;3—泵;4—压力表;5—流量控制装置;6—热电偶Ⅰ;7—热轧辊;8—热电偶Ⅱ;9—配油管道

(6)在轧辊的加热过程中,轧辊的表面温度与加热条件和导热油属性相关。加热过程所使用导热油的属性确定之后,轧辊辊面温度与轧辊流道内的导热油流速及温度紧密相关。

(7)极片的种类不同,对轧辊的要求也不尽相同,极片的性质决定了轧辊辊面的最适宜温度。极片的热轧工艺并无统一加热标准,一般通过实际经验得出,各厂家根据自己的产品要求,对辊压系统进行设置。热轧辊辊面温度的设置,还需要考虑到轧辊材料物性与极片辊压工艺,温度既要满足极片质量的要求,也要考虑轧辊能够承受的应力及形变。

()8导热油加热轧辊系统具备扰动少和热惯性较大等特点,属于严重滞后系统,当改变导热油的油温和流量时,需要等待较长时间,轧辊辊面温度才会达到相对稳定。在生产过程中,不能直接准确地测量辊面的温度,只能测得导入和导出导热油的温度和流量,此系统为非线性系统,无法线性化,难以实现自动控制。因此,在实际应用中,由于设备使用的环境稳定,往往设定好输入后,便不再轻易更改,保证极片的质量和生产进度。

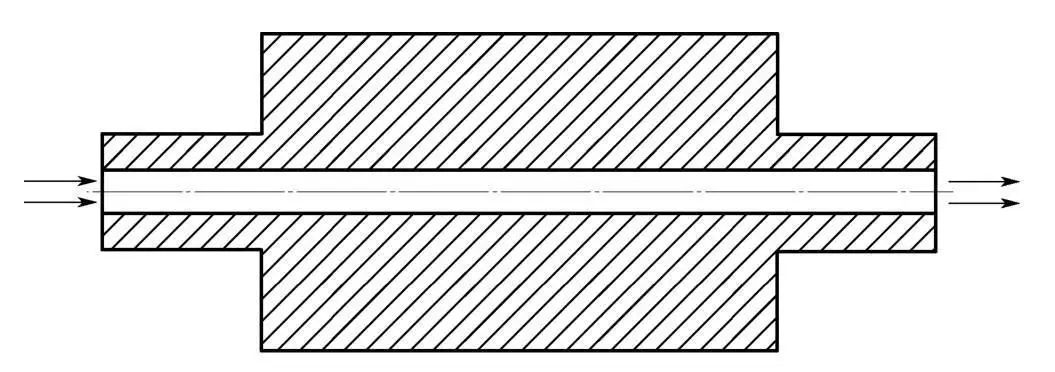

(9)利用导热油加热的轧辊主要有两种油道结构:中通型和周边打孔型。中通型轧辊剖视图如图10所示。中通型结构是在轧辊的芯部加工一个通孔,将导热油从轧辊的一端导入,另一端导出,温度从轧辊的芯部传递至辊面。此结构具备结构简单、加工容易、成本低等特点,但能耗较大,需将整个轧辊加热,不易控制辊面温度。

图10 中通型轧辊剖视图

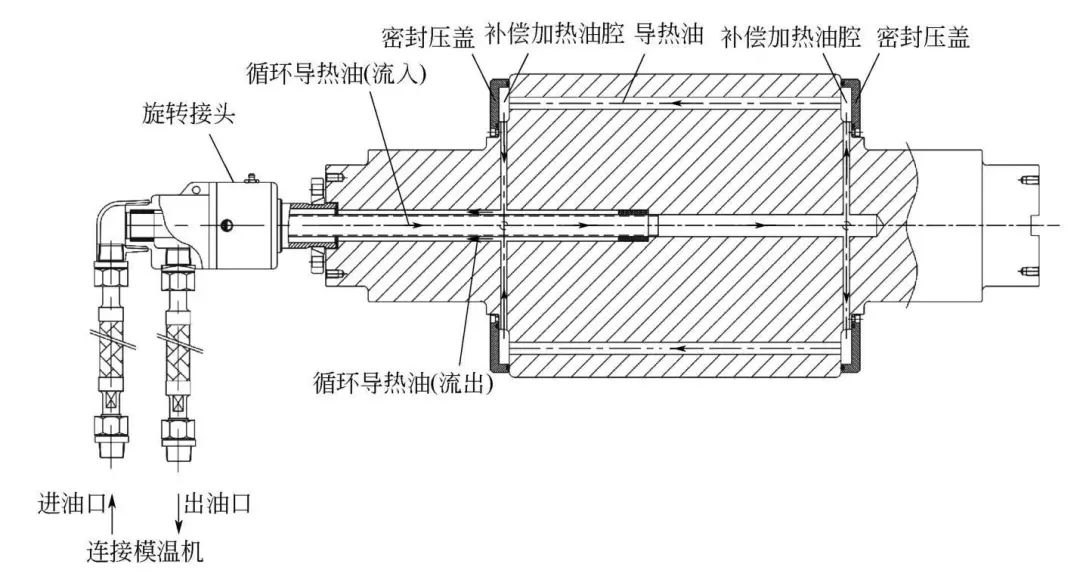

(10)周边打孔型结构在轧辊的芯部加工有中心孔,在轧辊的四周加工有横向通孔,导热油从轧辊的从动端进入,也从轧辊的从动端流出。此结构能使导热油在轧辊内部保留时间较长,辊面温度分布均匀性较好,加工较为容易,由于横向油道距辊面距离较短,能快速调整辊面温度。图11为热辊压机周边打孔型轧辊剖视图。

图11 热辊压机周边打孔型轧辊剖视图

|