2 、辊压机结构组成及分类

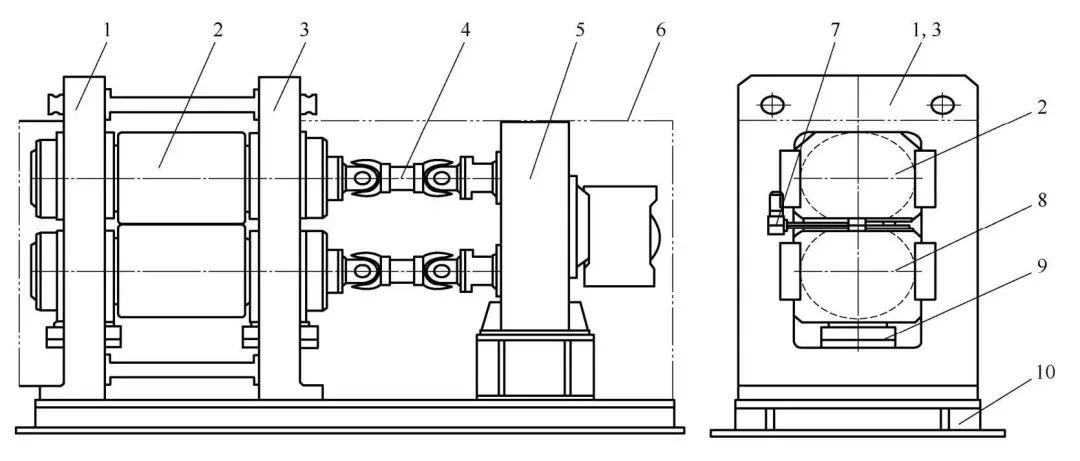

2.1、 辊压机基本结构:标准配置高精度辊压机为立式安装口字形机架、两辊上下水平布置、下置液压缸向上施压、伺服电机减速器调整辊缝、整体底座、双输出轴减速机分速器通过万向联轴器传动的高精度电池极片辊压机,标准机型辊压机结构示意图如图5所示。

图5 标准机型辊压机结构示意图

*1—左机架;2—上辊系;3—右机架;4—万向联轴器;5—双输出轴减速机分速器;6—护罩;7—辊缝调整机构;8—下辊系;9—液压缸;10—底座

*如图5所示,该辊压机主要由机架、轧辊、主传动等部分组成。机架为整个系统的基础,需有足够刚度和强度,以减小变形。液压装置通过轴承座将辊压力施加到轧辊上,电机和减速机使两轧辊实现同步转动,为轧辊提供扭矩,保证连续辊压过程的实现。辊缝调整机构由两个调隙斜铁组成,调整两轧辊之间的缝隙,满足不同极片的厚度要求。

2.2、 辊压机组成:电池极片轧机主要包括机械主体、液压系统、电气控制系统等。下面对组成系统做一简单介绍。

1)机械主体是指轧机的主要机械部分,主要包括支架、轧辊、机座以及其他辅助元件。机械主体的弹性变形、相互运动部件之间的摩擦力等对控制精度有一定的影响。

2)液压系统主要是由冷却循环系统、阀控缸动力元件、伺服缸有杆腔油压控制阀组、平衡缸压力控制阀组、油箱及其他辅助元件组成。系统油源采用恒压变量泵,比采用定量泵加溢流阀的方式节能。伺服液压缸的无杆腔连接伺服阀,辊压过程中有杆腔通过减压阀、溢流阀和蓄能器的组合保持一个恒定低压。上下轴承座之间有四个柱塞缸,通过减压阀和溢流阀的组合保持恒压以平衡上辊系的重量。

3)电气控制系统主要由低压供电系统、信号测量反馈系统、信号处理显示控制系统和控制信号的转换放大系统组成。低压供电系统主要是一些直流电源,分别给位移传感器、液压伺服放大器、滤波器、液压阀电磁铁等供电。信号反馈系统主要是位移传感器和压力传感器,用于检测液压伺服缸的位置和系统中各个部分的油压。

4)信号处理显示控制系统主要是由PLC控制器和触摸屏组成。可以在触摸屏上组态一些控制按钮和显示功能,以控制轧机动作,实时显示轧机运行参数。PLC主要完成模数-数模转换、位移反馈信号的高速计数、压力闭环和位置闭环控制、泵站控制等。控制信号的转换和放大系统主要是指液压伺服放大器,用于将PLC输出的电压控制信号转换为直接控制伺服阀的电流信号。

2.3 /辊压设备主机结构形式

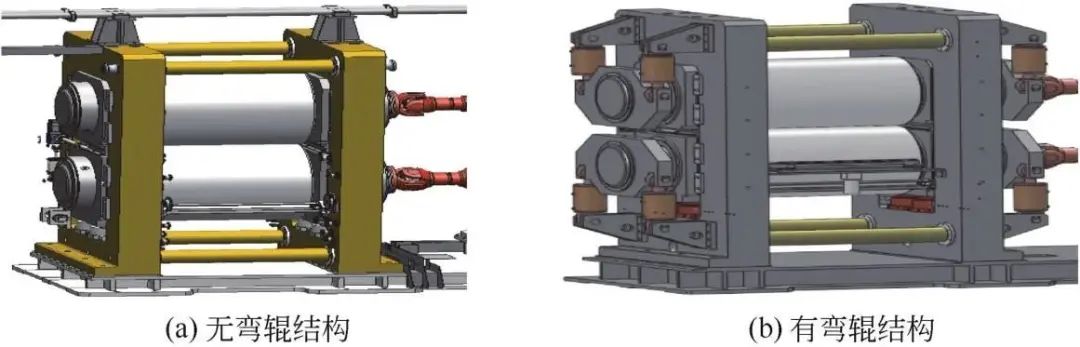

①按轧辊形式划分。根据客户不同工艺要求,辊压机主机轧辊分为有弯辊和无弯辊两种形式,如图6所示。

A.无弯辊(标准机型)结构轴承座内部设有消除主轴承径向游隙及轴向定位机构。

B.有弯辊结构通过弯辊缸消除主轴承径向游隙及减小或消除辊面挠度变形。

C.在辊压极片宽度尺寸相对较窄、辊压机辊面宽度与辊面直径比接近1:1、辊压极片时的挠度变形量可忽略不计的情况下,推荐使用不配弯辊的标准机型。

D.在辊压极片宽度尺寸相对较宽、辊压机辊面宽度与辊面直径比大于1.2:1、辊压极片时的挠度变形量大于0.5μm的情况下,推荐使用配有弯辊的机型。

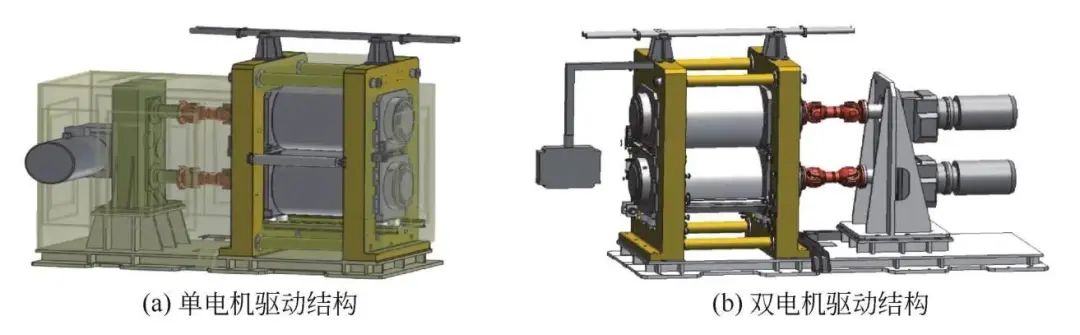

②按驱动方式划分。按驱动方式划分可以分为单电机驱动结构和双电机驱动结构,如图7所示。单电机驱动结构采用驱动电机-减速机-分速箱-万向联轴器-轧辊传动形式,通过分速箱实现轧辊机械同步。双电机驱动结构采用驱动电机-减速机-万向联轴器-轧辊传动形式,采用同步电机通过电控实现轧辊机械同步。辊压机驱动转矩与辊压速度、辊面宽度、辊间压力成正比,在辊面宽度、使用压力变化不大的情况下使用速度越快,需要的驱动转矩越大,电机功率越大。辊压机在高速、需要电机功率较大时可采用2台同步电机驱动。

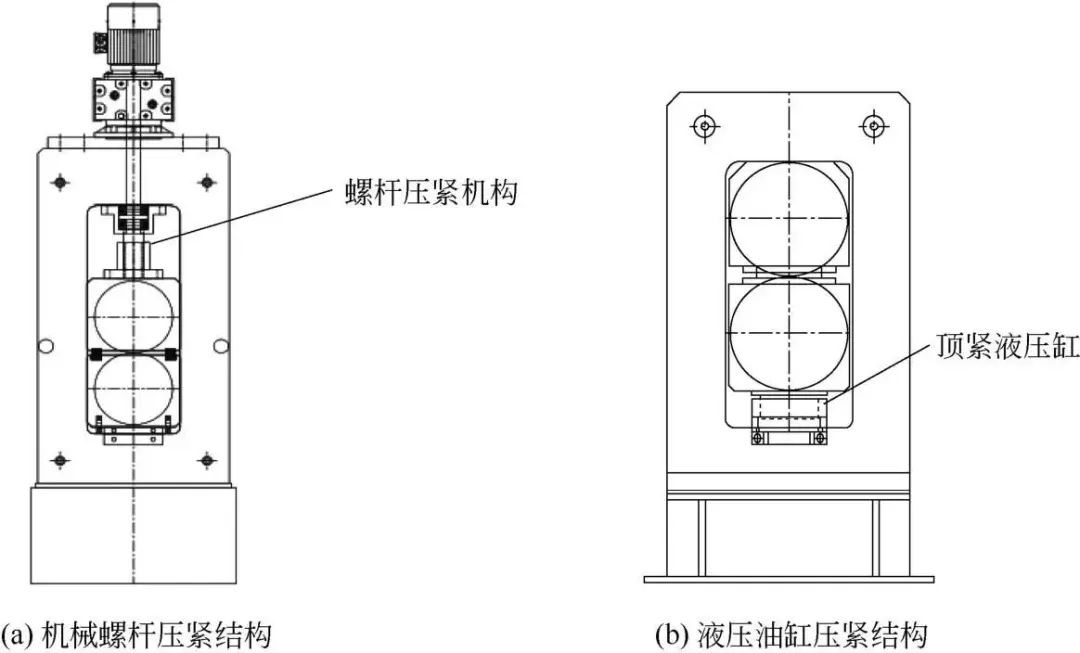

③按施压方式划分。按施压方式划分可以分为机械螺杆压紧结构和液压油缸压紧结构,如图8所示。

A.机械螺杆压紧结构设备主要通过设定辊缝值使轧辊在极片上加载压力,没有额外的加压装置。

B.因此一般实际压力比较小,辊压极片压实密度受到限制。

C.液压油缸压紧结构液压缸安装于下辊系两端的轴承座下部,置于口字形机架内部下面,采用柱塞缸向上顶起施压,在柱塞缸的作用下,实现下辊系向上移动并施加辊压力。

D.通过顶紧液压缸施压,压力稳定,可以施加较大的压力,是目前主流使用的施压方式。

|