①收卷断带检测:设定为允许时,系统自动运行时检测到收卷浮辊处于最低位置,则判断为断带。

②收卷点动转速:设定收卷轴点动时的转速值(单位RPM,即r/min)。由于收卷卷径不确定,故收卷点动时采用固定的转速设置。

③收卷高速张力:设定自动运行且目标速度大于张力切换速度时收卷段的目标张力,机器停止时也是使用该值。

④收卷低速张力:设定自动运行且目标速度小于张力切换速度时收卷段的目标张力。

⑤卷径上限报警:设定收卷轴的上限报警直径,当系统检测到收卷直径大于该设定值时,系统以报警声音和信息提示操作者,但是该报警并不会影响机器的自动运行。

⑥纠偏传感器回零、纠偏传感器定位、纠偏传感器停止三个按钮允许在手动情况下操作纠偏传感器。

⑦纠偏操作:可手动点动纠偏机构移动(左移、居中、右移),可选择纠偏动作模式。

*半自动:当系统正向运行(涂布或牵引)时,纠偏自动工作,当系统反向运行(倒带)或停止时,纠偏处于手动状态。

*全自动:系统上电后,只要不是反向运行(倒带),则纠偏处于自动状态;若系统反向运行(倒带),则纠偏处于手动状态。

⑧压辊模式:收卷压辊的动作模式。

*禁用:自动换卷完成后压辊缩回且换卷机构缩回到后退零位。

*非接触:自动换卷完成后压辊保持伸出状态,换卷机间歇后退,且始终保持压辊前端与收卷箔材端面距离在20mm左右,当收卷直径逐渐增大时,换卷机构会自动后退,始终保持这个间隙。

*在收卷过程中,为了使箔材层与层之间不打滑,防止材料收卷时过紧或者出现抽芯现象,需要对收卷张力进行锥度调节。收卷张力有两种锥度张力模式:曲线锥度和直线锥度。

*曲线锥度:锥度张力与收卷的卷径有关,F=F0×[1-K×(1-D0/D)]。式中,F0为设定张力;K为锥度系数;D0为锥度起始直径;D为当前实际直径;F为目标张力。当实测卷径小于锥度起始直径时,张力为恒张力;当实测卷径大于锥度起始直径时,张力随着直径的增加逐渐减小。

*直线锥度:锥度张力与收卷的卷径有关,F=F0×[1-K×(D-D0)/(Dn-D0)]。式中,F0为设定张力;K为锥度系数;D0为锥度起始直径;D为当前实际直径;F为目标张力;Dn为锥度结束直径。直线锥度共有10个设定点。任意一设定点的直径为0则表示从该设定点后的数据不起作用,比如卷径5设为0,则表示直线锥度只使用前四点规划张力拆线;当实际卷径小于卷径1时,则张力恒定为张力1;当实际卷径大于卷径10时,则张力恒定为张力10。假设当前卷径=200mm,则目标张力=150+(200-160)×(140-150)/(240-160)=145N。

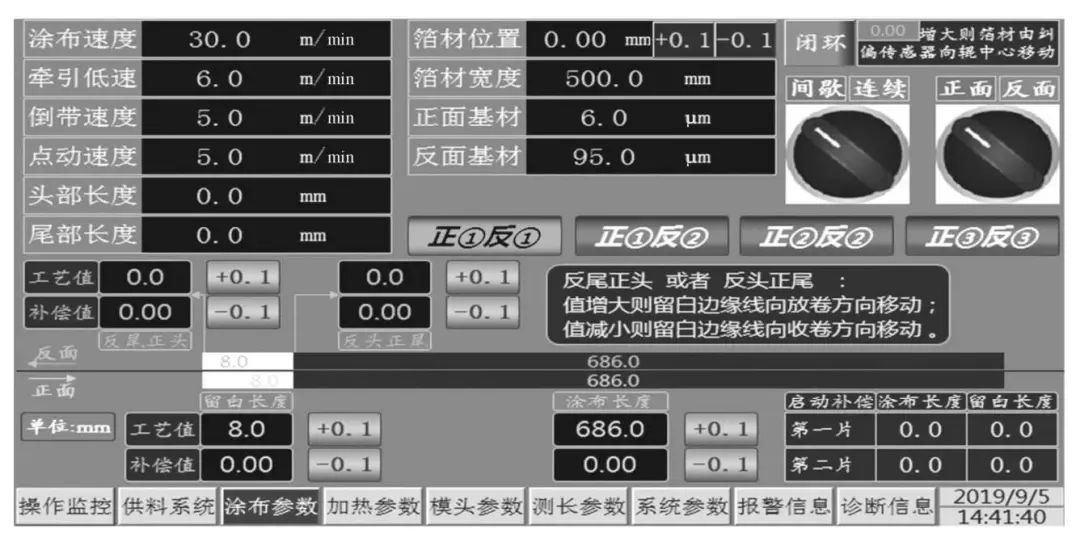

12 )涂布参数、涂布参数设置如图25所示。

图25 涂布参数示意图

①涂布速度:设定涂布及牵引时整机的速度。

②牵引低速:设定低速牵引时整机的速度。

③倒带速度:设定倒带时整机的速度。

④点动速度:设定手动状态下点动各传动辊的速度。

⑤头部长度:设定由留白切换至涂布的位置点,当设置为负值时表示提前打开供料阀再延时该时间(绝对值)后关闭回流阀;当设置为正值时表示提前关闭回流阀再延时该时间(绝对值)后打开供料阀。

⑥尾部长度:设定由涂布切换至留白的位置点,当设置为负值时表示提前打开供料阀再延时该时间(绝对值)后关闭回流阀;当设置为正值时表示提前关闭回流阀再延时该时间(绝对值)后打开供料阀。

⑦停机补偿:间歇涂布时,当按下停止按钮,系统会自动将当前涂布长度完成后停止,由于停止时背辊的惯性导致极片仍有可能滑动,所以再开机时留白的长度会有偏差,操作人员可以将这个实际的偏差设置为停机补偿参数,则在下次停止状态后,系统自动补偿留白长度。

⑧箔材宽度:设定当前使用的基材的宽度。系统会自动调整纠偏传感器的位置以适应箔材处于辊面的中心。

⑨正面基材:设置为铜箔或者铝箔的厚度。间涂定位系统会根据此参数自动调整模头与基材表面之间的距离,以保证第二面和第一面涂布时,背辊与涂辊之间的距离相同。

⑩反面基材:设置为铜箔或者铝箔加上第一面涂层的总厚度。间涂定位系统会根据此参数自动调整模头与基材表面之间的距离,以保证第二面和第一面涂布时,模头与基材表面之间的距离相同。

⑪箔材位置:理论上,挤压模头和涂布背辊及机器各固定过辊的中心在一条线上(实际上可能有微小的偏差)。绝大部分要求涂层位于箔材的正中间部分(左右留边的宽度相等),当更换箔材的宽度时就需要调整纠偏传感器的位置(放卷和出料纠偏传感器在运行过程中是固定的,它们决定了整个箔材的边缘位置)。操作人员只需设定当前使用箔材的宽度,系统会自动调整放卷及出料纠偏传感器的位置,以使箔材居中。在实际使用过程中,可能需要微调纠偏传感器来适应生产。调整“箔材位置”参数即可满足要求,系统会自动判断,当处于非自动状态时,纠偏传感器的运行速度为50mm/s;当系统处于自动运行状态时纠偏传感器的运行速度为0.6mm/s(调整过程中纠偏正常工作,低速是为了保障箔材不折皱)。

⑫间歇/连续切换开关:用以设置是间歇涂布还是连续涂布。

⑬正面/反面切换开关:用以设置是正面涂布还是反面涂布。注意,即使是连续涂布时也应该选择正反面,因为这涉及涂反面时背辊与涂辊之间的距离多了一个单层的厚度。

⑭正一反一、正一反二、正二反二、正三反三:用来设置极片留白的段数。正一反一表示正面一段留白反面一段留白,其他类推。

⑮长度参数:用来设置极片各段涂布长度与留白长度。注意,一定要按照工艺规定设置工艺值,当实际涂布时发现实测的长度与设置值不符合时,应该通过补偿值来修正,比如设定涂布长度为500mm,而实测涂布长度为498mm,则应该将补偿值设置为+2mm,当极片规格为正二反二时,正面应该先涂留白有差异的一面,这样主要是为系统涂反面时可以自动通过留白长度来识别当前的段数。

13)头部延时、尾部延时之间的切换关系如下:

(1)假设设置了涂布速度6m/min(0.1mm/ms)、正一反一规格、涂布长度为500mm、留白长度为20mm、头部长度5mm(对应的时间为50ms)、尾部长度2mm(对应的时间为20ms)。则当涂布完成时,完成涂布长度500mm后先关闭供料阀再延时20ms打开回流阀;完成留白长度20mm后先打开供料阀再延时50ms后关闭回流阀。

(2)假设设置了涂布速度6m/min(0.1mm/ms)、正一反一规格、涂布长度为500mm、留白长度为20mm、头部长度8mm(对应的时间为80ms)、尾部长度3mm(对应的时间为30ms)。则当涂布完成时,完成涂布长度500mm后先打开回流阀再延时30ms关闭供料阀;完成留白长度20mm后先关闭回流阀再延时80ms后打开供料阀。

(3)注意,头部开始的动作为供料阀打开、回流阀关闭(由头部时间值的正负决定哪个阀先动作);尾部开始的动作为供料阀关闭、回流阀打开(由尾部时间值的正负决定哪个阀先动作)。

(4)为方便圆柱动力电池的涂布(一般动力电池有两个以上的极耳),程序设置了三段不同的涂布与留白长度参数。特别情况:基于程序反面定位的原理,要求极片的长度大于光纤点到涂布点之间的距离。而对于正反面均为单留白规格的极片,程序内做了特殊处理,不受极片长度限制,当极片为多留白规格时,要求每段留白长度均小于色标传感器到涂布点之间的距离。

(5)按照工艺规定设置好涂布长度和留白长度,若实测的涂布长度和设定工艺值不相符,请通过修改“补偿值”来修正;留白长度的设置同理。切记不要直接在涂布长度和留白长度工艺值参数栏内直接修正。

(6)系统采用的涂布方式为:正面先涂布后留白,反面先留白后涂布。故在反面间涂时特别注意设置参数,正面第一段留白对应反面第一段留白,正面第二段留白对应反面第二段留白。

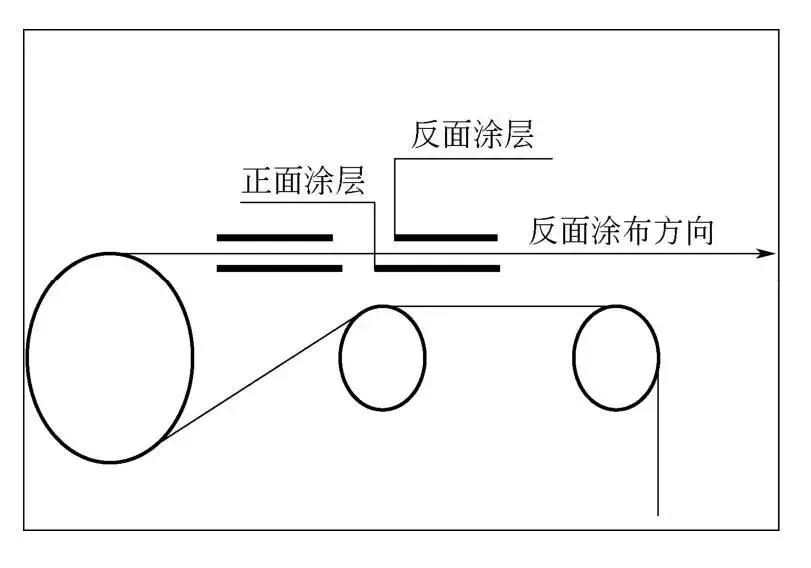

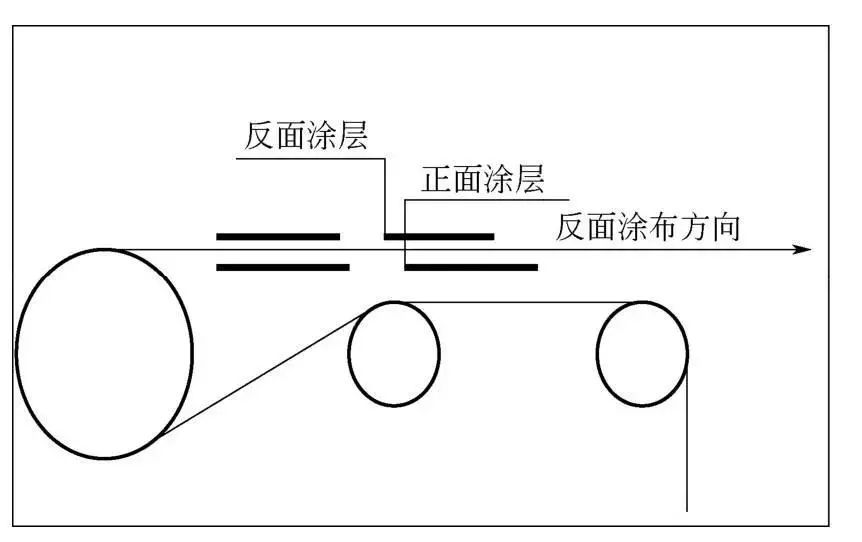

(7)关于反面间涂时的定位对齐:观察留白边缘的“右”边缘线(一定要注意是右边缘线,即靠近烘箱的留白边缘),当正面(下面)边缘线处于反面(上面)边缘线的左边,则说明反面超前(图26);当正面(下面)边缘线处于反面(上面)边缘线的右边,则说明反面滞后(图27)。通过修改“反尾正头补偿值”可以使反面的尾部与正面的头部位置对齐(或者人为地错位)。当反面超前时,增大此参数;当反面滞后时,减小此参数。总结如下方法:拿较细的针尖(防止损坏极片),以靠近烘箱的留白边缘为准,从上往下刺穿极片;如果穿孔扎在下层的涂层上,则表示反面超前,需要增大此参数;如果穿孔扎在下层的箔材上,则表示反面滞后,需要减小此参数。

图26 反面超前示意图

*一句话总结:减小工艺值或补偿值,则边缘线向烘箱侧移动(假设操作者站在涂布位置),减小即超前动作;增大工艺值或补偿值,则边缘线向操作者侧移动(假设操作者站在涂布位置并面向收卷方向),增大则滞后动作。

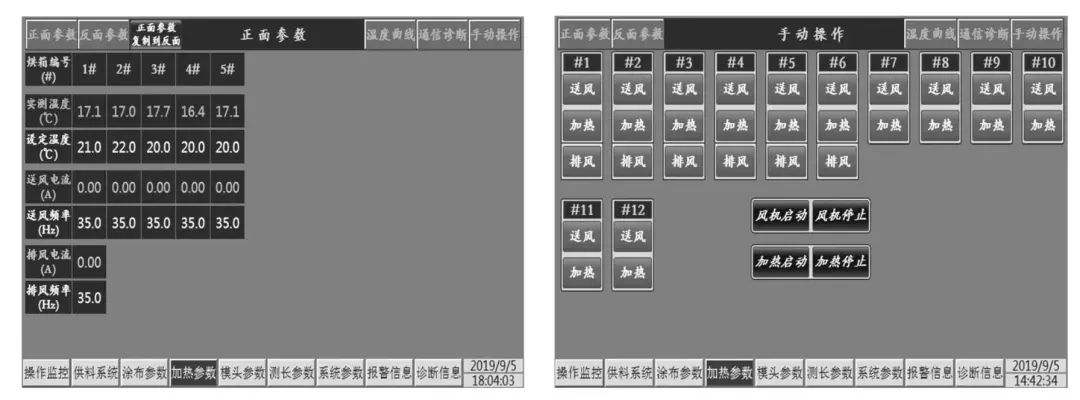

13) 烘箱加热参数、烘箱加热参数如图28所示。

(1)本界面主要设定加热参数用。

①设定温度:用来设定各段烘箱加热的目标温度。

②设定频率:用来设定各段烘箱风机的运转频率,以此来调节送风量,风量与频率成正比。

③手动操作:进入加热手动操作界面,可以针对某一段烘箱单独控制风机与加热器的启停。

(2)干燥的速度与风量及温度有关,温度越高则饱和浓度越大,风量越大则单位时间内由风蒸发的溶剂越多。

(3)所以风量越大、温度越高则干燥速度越快,但是过快的干燥速度有可能导致极片表面的龟裂,而且过高的温度会导致发热管长期处于工作状态,缩短寿命,浪费能源。故需要根据实际情况调节温度与频率。

14) 模头参数、模头参数如图29所示。

图29 模头参数示意图

*本界面主要设定模头间隙用。

①画面以左侧、右侧、共通三部分布局:左侧显示了对模头左侧部分的操作及参数设置与监控;右侧显示了对模头右侧部分的操作及参数设置与监控;共通显示了对模头整体的操作及参数设置与监控,如设定基准、定位速度、点动速度等。

②实际位置:显示了模头与背辊之间的位移。

③伺服信号:显示了模头精确定位用的伺服状态(绿色为正常,黑色为异常)。

④气缸信号:显示了模头大范围移动用的气缸伸出状态(绿色为伸出,黑色为非伸出)。

⑤前进限位:显示了模头定位伺服前进状态(绿色为正常,黑色为异常)。

⑥后退限位:显示了模头定位伺服后退状态(绿色为正常,黑色为异常)。

⑦光栅脉冲:显示了模头位置检测所用的光栅尺在零位所产生的脉冲数(1P=0.1μm)。

⑧设定位置:设置模头左右相对背辊之间的位置,仅当模头处于伸出位置时有效。

⑨点动前进、点动后退:点动模式下,对定位伺服的操作。

⑩基准位置:设置基准校正时的机械基准位移。

⑪定位速度:设置模头精确定位时伺服移动的速度。

⑫点动速度:设置点动模式下伺服移动的速度。

⑬控制模式:设置模头精确定位伺服的工作方式,手动模式下点动按钮才生效。

⑭模头前进、模头后退、模头定位:和实际的硬件按钮动作一致。

⑮关于模头与背辊之间的位置标定方法,请参考“系统设置”。

15)间歇涂布测长参数、间歇涂布测长参数如图30所示。

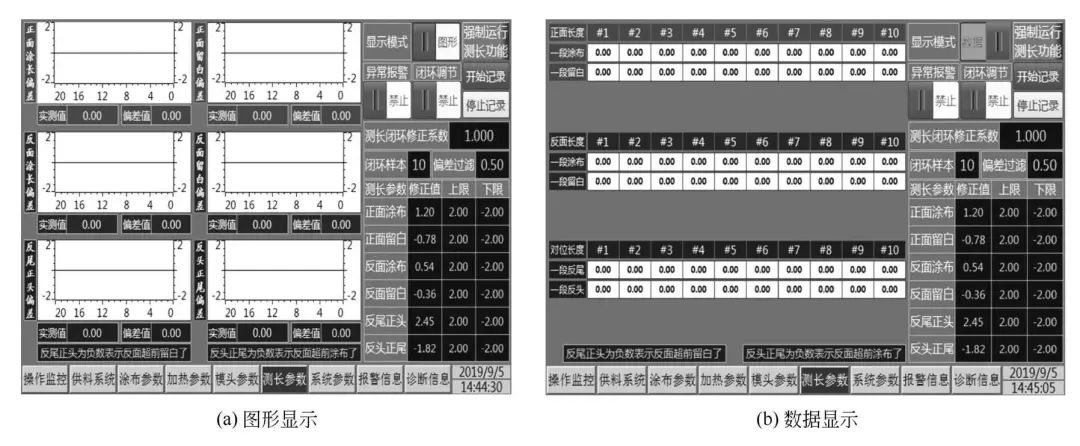

*测长显示可以选择图形显示或者数据显示,如图30(a)、(b)所示。当正二反二规格时建议选择数据显示,可以同时显示两段长度;正一反一规格时建议选择图形显示,可以看出涂布尺寸的变化趋势。

①正面涂长偏差:连续显示二十片正面涂布实测长度与工艺值之间的偏差图(单位为mm),底下实测值表示当时一片实测的正面涂布长度,偏差值为当前片的偏差数值。

②正面留白偏差:连续显示二十片正面留白实测长度与工艺值之间的偏差图(单位为mm),底下实测值表示当时一片实测的正面留白长度,偏差值为当前片的偏差数值。

③反面涂长偏差:连续显示二十片反面涂布实测长度与工艺值之间的偏差图(单位为mm),底下实测值表示当时一片实测的反面涂布长度,偏差值为当前片的偏差数值。

④反面留白偏差:连续显示二十片反面留白实测长度与工艺值之间的偏差图(单位为mm),底下实测值表示当时一片实测的反面留白长度,偏差值为当前片的偏差数值。

⑤反尾正头偏差:连续显示二十片反面尾与正面头对齐实测值与工艺值之间的偏差图(单位为mm),底下实测值表示当时一片实测的反尾正头的实测值,偏差值为当前片的偏差数值。

⑥反头正尾偏差:连续显示二十片反面头与正面尾对齐实测值与工艺值之间的偏差图(单位为mm),底下实测值表示当时一片实测的反头正尾的实测值,偏差值为当前片的偏差数值。

⑦涂长平均:显示当前连续三片的涂布长度的平均值。

⑧留白平均:显示当前连续三片的留白长度的平均值。

⑨强制测长功能:正常情况下只有在涂布状态时测长才会启动,如果需要在牵引时也使用测长,则可以启动强制测长功能。

⑩异常报警:当测长的实际数据超过上限或者下限,则系统会报警并产生报警信息。

⑪测长闭环修正系数:当测长闭环功能生效时,控制系统会根据当前实测值与工艺值之间的偏差乘上该系数再补偿到涂布参数的补偿值。假设当前涂布长度工艺值为598mm,补偿值为2.34mm,测长系统测量出来的涂布长度为599mm,那么偏差值为598-599=-1mm;当测长闭环修正系数为1.000时,则补偿量为-1×1.000=-1.000,修正后补偿值为2.34+(-1.000)=1.34mm;当测长闭环修正系数为0.600时,则补偿量为-1×0.600=-0.600,修正后补偿值为2.34+(-0.600)=1.74mm。

⑫闭环样本:假设闭环样本=10,则当测长闭环启用后,系统每测量10片极片进行一次闭环调节。

⑬偏差过滤:当测长闭环启用后,每片测量的偏差值小于偏差过滤值,则认为将该极片的偏差参与闭环计算;否则认为该极片长度异常,不参与闭环计算。

⑭闭环调节:当使用该功能时,正面涂布系统会自动调整正面涂长及留白的补偿值,以使实测值满足工艺要求,只有在正一反一模式时才生效,而且需要测长偏差值在偏差过滤范围内的前提下才会进行参数闭环计算。

⑮开始记录和停止记录:用来开始记录测长数据和停止记录测长数据。

⑯修正值用以补偿系统显示的测长值与操作员用其他工具测量值之间的偏差,比如系统显示测长为602mm,而操作员拿软尺测量的长度为601mm,那么可以将补偿值设为-1mm。

⑰上限和下限用于设置报警范围,超过该范围则报警(异常报警开关打开时)。

(末完、待续)