上文对带式压滤机的开机准备和运行中的一般检查之外,带式压滤机在运行中会随着进泥、进药、设备等的变换,随时出现各种不同的工况的,当带式压滤机处于较差的运行工况时,就会出现脱水后的泥饼含水率过高的情况,甚至超过80%的含水率标准。因此对于带式压滤机来说,除了在开机前要进行的上周需要注意的事项之外,在实际运行中应根据进泥泥质的变化,对带速、带张力、污泥调理、进泥量与进泥固体负荷等方面随时调整。

1、带速。滤带的带速一般在脱水机的主传动电机上有调速手轮 ,可根据实际泥饼的情况,进行速度调整,注意调整时一定要保持主电机在运行状态。滤带的行走速度控制着污泥在每一工作区的脱水时间,对出泥泥饼的含固量、泥饼厚度及泥饼剥离的难易程度都有影响;当带速越低,一方面污泥泵在固定的投泥速度下会把更多的污泥投加到滤带上,一方面污泥在滤带上过滤的时间也越长,这样滤带上的泥饼含固量也就越高。含固率越高的污泥泥饼也就越厚,越易从滤带上剥离;反之,带速越高,单位时间的投泥量减少,过滤时间缩短,导致泥饼含水率增加,含固量下降。泥饼越薄,越不易剥离。因此,从泥饼质量看,带速越低越好,但带速的高低直接影响到脱水机的处理能力,带速越低,其处理能力越小。对于初沉污泥和活性污泥或者深度处理的化学污泥和活性污泥组成的混合污泥来说,带速一般应控制在2~5m/min。进泥量较高时,取高带速,反之取低带速。活性污泥由于以微生物为主,细胞间水分、细胞内水分很难通过简单的压滤去除,一般不宜单独进行带式压滤脱水,否则带速必须控制在1m/min以下,处理能力很低,不经济。但是需要注意,不管进泥的性质和进泥的泥量多少,带速一般不要超过5m/min,过快的带速也会造成滤带的卷折等。

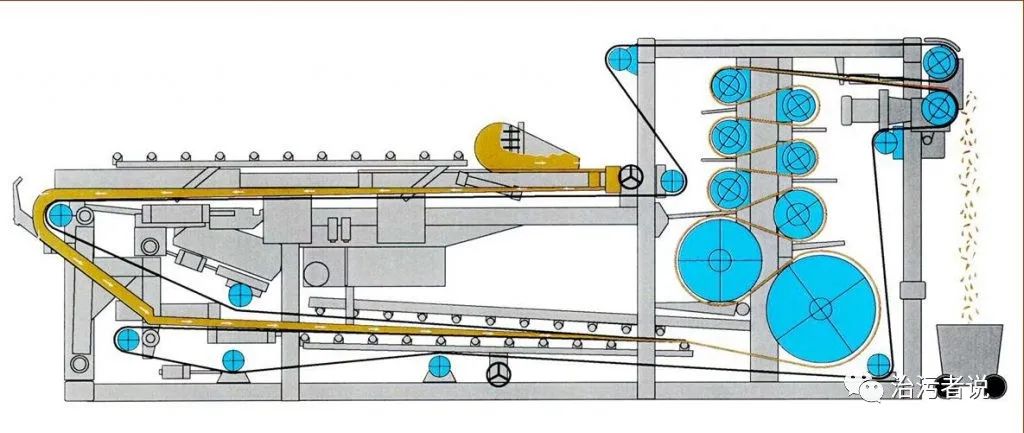

2、滤带张力。根据压滤脱水机的结构,加了高分子絮凝剂的污泥进入到上下两张涨紧的滤带之间,水分在上下滤带之间的挤压下通过滤带过滤出去。这样上下滤带施加到污泥层上的压力和剪切力直接决定于滤带的张力,因此,滤带张力会影响泥饼的含固量。滤带张力越大,污泥中的水分被挤压,污泥絮凝体被剪切成饼状更彻底,使污泥在脱水机各个辊轴之间的挤压程度更高,水分过滤更多,也就使最终的泥饼含固量越高。对于城市污水混合污泥来说,一般张力应控制在0.3~0.7MPa,可以选在中位0.5MPa之间进行控制。也要注意张力选择要比较合适,张力设置过大时,上下滤带之间空隙小,污泥受到正面压力过大,会从上下滤带之间的无压力的缝隙之间挤出,使污泥在低压区或高压区挤压出滤带,造成跑料或压进滤带造成堵塞。一般可以设置上下滤带的张力相等,也可以适当调整上下滤带的张力,使下滤带的张力略低于上滤带,这样污泥在脱水机挤压过程中容易被下滤带形成的凹区聚集成泥饼,会明显提高污泥的成饼率。

3、污泥药剂。带式压滤机对污泥絮凝药剂和污泥作用效果的依赖性很强。当絮凝用药量不足导致污泥絮凝效果不佳时,污泥颗粒中间的毛细水不能转化成游离水在重力浓缩区被过滤脱去,因而由上下两个滤带开始交会的楔形区在进入低压区的污泥仍呈流动性,无法挤压,出现严重的跑泥现象。反之,如果加药量太大,不仅增大处理成本,更重要的是由于和污泥充分反应后剩余的过量的药剂,具有黏稠性,黏附在滤带上以后,高压冲洗水很难将其冲洗干净,残留的药剂极易造成滤带中的滤水缝隙被堵塞。对于城市污水厂的化学污泥和生物污泥的混合污泥,采用聚丙烯酰胺(PAM)时,折合干污泥投药量一般应为1~6kg/t之间,具体要根据采购的药剂性能,分子量等来进行实验室小试后确定。

4、进泥量与进泥固体负荷。进泥量与进泥固体负荷是带式压滤脱水机处理能力的两个代表指标。进泥量是指每米带宽在单位时间内所能处理的湿污泥量,常用q表示,单位为m3/(m•h);进泥固体负荷是指每米带宽在单位时间内所能处理的总干污泥量,常用qs表示,单位为kg/(m•h)。很明显,q和qs取决于脱水机的带速和滤带张力以及污泥的调理效果,而带速、张力和调理又取决于所要求的脱水效果,即泥饼含固量和固体回收率。因此,在污泥性质和脱水效果一定时,q和qs也是一定的,如果进泥量太大或固体负荷太高,将降低脱水效果。一般来说,q可达到4~7m3/(m•h),q可达到150~250kg/(m•h)。脱水机带宽一般不超过3m,否则,污泥不容易摊布均匀。在实际的运行中,运行人员应根据本厂泥质和脱水效果的要求,通过反复调整带速、张力和加药量等参数,得到本厂的进泥量和进泥固体负荷,以便运行管理。对于带式压滤机,在日常运行中,由于生产环境相对恶劣,设备损耗较高,需要做好设备的日常维护保养。具体需要从以下的几个方面观察和注意脱水机的维护保养工作:

1)、注意观察滤带的损坏情况,并及时更换新滤带。滤带的使用寿命一般在4~14个月之间,如滤带过早损坏,则应分析原因。滤带的损坏常表现为撕裂、腐蚀或老化,损坏的原因有滤带材质或尺寸不合格、滤带的接缝不合理、滚压筒不整齐致张力不均匀、纠偏系统不灵敏等。

2)、保证足够的滤布冲洗时间。脱水机停止工作后,必须立即冲洗滤带。一般来说,处理1000kg的干污泥约需冲洗水15~20m3,每米滤带的冲洗水量10m3/h左右,每天应保证6h以上的冲洗时间,冲洗压力一般不低于600kPa。

3)、定期对机械部分进行检修和维护,如按时加润滑油、及时更换易损件、定期对易腐蚀部分进行防腐处理等。

4)、定期分析滤液的水质,并通过滤液水质的变化,判断脱水效果是否降低。正常情况下,滤液水SS值在200~1000mg/L之间,BOD5在200~800mg/L之间;冲洗水SS值在1000~2000mg/L之间,BOD5在100~500mg/L之间。如水质不在以上范围,则说明冲洗次数、冲洗水量、冲洗历时等工艺参数控制过大或过小。

5)、脱水机房内的恶臭气体,除影响身体健康外,还腐蚀设备。因此,脱水机易腐蚀部分应定期进行防腐处理,加强室内通风。增大换气次数,也能有效地降低腐蚀程度。

6)、当增加污泥量时,应及时调整皮带的张紧度,以免造成皮带的张紧力过大,使皮带跑偏或打折。

7)、运行过程中,要每间隔半小时对机械的有关部位进行检查。如:皮带的张紧情况、皮带的走向、污泥是否均匀分布于滤带上、皮带有无跑偏等。

|