一.概要:据统计当前我国每年产生城市生活垃圾大约 1.5 亿多吨,并且还在以每年 8~ 10% 的增长率递增。全国城市垃圾累计堆放量已超过 70 亿吨,堆存累计

侵占土地超过 5 亿 平方米,由此造成每年的经济损失约 300 亿元;据公开资料显示,全国 668 个城市有 2/3 的城市处于垃圾包围之中,有 1/4 的城市已经基本没有

垃圾填埋堆放场地;大部分 垃圾填埋场由于没有处理设施或者设施无法发挥作用,溢出的渗滤液排入河流和周围 农田,同时雨季大量垃圾渗滤液进入地下,使周

边自然水体遭到严重污染;渗滤液呈黑色、恶臭,成分复杂,主要有机成分囊括了从挥发性到半挥发性有机 化合物中的多种物质,包括碳水化合物、腐殖酸类、挥

发性脂肪酸类等; 主要无机成 分包括 Ca2+ 、Mg2+ 、Na+ 、NH4+ 、Cl- 、SO42- 、HCO3- 等,浓度相对较高,还含有重金属离子 Hg2+ 、Cr6+ 、Cd2+ 、Pb2+

等,具有生物毒性,特别是含有较高浓度的致癌、致畸化合物,因此对垃圾渗滤液必须进行彻底处理,达到国家限定值要求之后才能排放。

目前垃圾渗滤液的处理大多采用生物处理、土地处理、膜过滤、回灌等方法。生 物处理技术成熟、处理成本低廉,但是生物处理后,渗滤液中的有机物浓度

一般都达 不到国家排放标准,而且这些残存的有机物基本上都是难生物降解物质;国家环保部在 《生活垃圾填埋场渗滤液处理工程技术规范(试行) 》(HJ564-

2010) 中推荐,对垃圾渗滤 液采用“预处理+生物处理+深度处理”组合工艺进行处理;近年来国内外应用较多、处 理效果较好的组合工艺有生化+膜处理组合工

艺、物化+ 生化组合工艺等,其中MBR+ 双膜法(NF /RO)是近年来发展较快的一种新型组合工艺, 它是以 MBR 单元作为工作核 心的一种新型系统;经过近几年的工

程应用,该工艺暴露出一种缺陷,那就是经过生物处理+膜过滤之后,必然产生被膜滤截留下来的浓缩液(以下简称浓缩液) ,垃圾渗 滤液中的难降解成分都被截

留其中,其 B/C 比值在 0.1 以下,可生化性极差,再采用生 物处理基本上不起作用,垃圾渗滤液浓缩液的处理是环境保护的一大难题。

1、国家环保部在《生活垃圾填埋场渗滤液处理工程技术规范(试行) 》(HJ564-2010) 中明确要求“纳滤和反渗透工艺产生的浓缩液宜单独处理,可采用焚烧、

蒸发或其它适宜的处理方式”。

2、垃圾渗滤液超滤出水是垃圾填埋场的渗滤液,在经过微生物技术全流程处理之 后,再通过超滤膜过滤而产生的污水,CODcr浓度在500~ 1500mg/L,这是生物

技术再处理不了的垃圾渗滤液难题;

3、垃圾渗滤液浓缩液是垃圾渗滤液超滤出水,再经过高压膜(DTRO)过滤之后被截留下来的浓液,是一种水质十分恶劣的污水,也是目前普遍存在的一大难题:

垃圾渗滤液膜滤浓缩液(简称浓缩液)。

4、2017年以来,上海企科公司历经多年时间,利用已有的电化学水处理技术对垃圾渗滤液进行处理研究,获得了理想的处理效果,取得了多项成果。

二.电化学技术处理污水工作原理:电化学技术是污水处理过程中的高级氧化技术之一,由于电化学技术在污水处理 过程中只需提供电流,不需要额外的添加化

学药剂,因而被国内外广泛称为“环境友 好技术”。

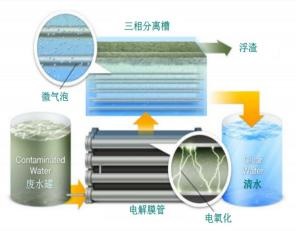

2.1、 电化学气浮絮凝反应原理:其一是电气浮,在电流的作用下,在阳极面上产生 O2 (气泡直径为 20~60µm) 和 Cl2;在阴极面上产生 H2(气泡直径为 10~

30µm) 等,借助电极上析出的微小气泡的上浮,分离疏水性杂质微粒;其二是电凝聚,在电流的作用下,合金阳极部分产生电化学溶解,产生适的 Fe2+、 Al3+

等离子。再经一系列水解,聚合及亚铁离子的氧化过程发展成为各种羟基络合物、多核羟基络合物以氢氧化物(Fe(OH)2 、Fe(OH)3),使废水中的胶态杂质、悬浮杂

质,凝 聚沉淀分离。同时带电的污染物颗粒在电场中泳动,其部分电荷被电极中和而使其脱 稳聚沉。

2.2 、电芬顿氧化原理:电芬顿氧化法处理废水是利用铝或铁阳极溶出,原位生成高活性的多形态聚 铝或聚铁絮凝剂,将水体中污染物微粒聚集成团并沉降或气浮

分离的除污工艺。电催 化氧化法具有效率高、泥量小并易于固液分离、二次污染少、操控和设备维护简单、 易于自动控制和最终出水中总溶固(TDS) 小等优

势,现已逐渐成为处理重金属、氟离子以及染料等无机、有机废水的有效方法。电芬顿氧化法是将络合吸附与氧化还原、气浮分离结合起来的废水处理工艺,研究

电催化氧化机理表明,带正电的絮凝剂与污染物颗粒通过静电引力和范德华力,络 合聚集成团,生成可沉降的絮凝体而去除。有机分子可通过阳极氧化分解成小

分子而 易于被絮凝剂吸附,染料和溶解态的金属离子则可通过阴极的电还原沉积作用与水体 分离。废水呈碱性时,阳极溶出产生的金属离子经水解和络合作用消

耗了废水中过多 的 OH-,使pH 下降; 而对于酸性废水,金属氢氧化物和阴极电解水产生的 OH- 能 消耗废水中 H+,使pH 上升,因而,电催化氧化有中和酸碱的

作用;另外当处理含 油废水等形成的絮体微轻、难沉降时,还可利用阴极析氢或耦合后续电气浮工艺,由 电解水产生的 O2 和 H2 (直径不超过 60μm,远小于加

压气泡粒径) 在上浮过程中将微轻絮体带至水面达到分离目的,而该过程无需外投 PAM 等试剂和处理絮凝污泥。 电气浮还兼具一定电氧化去除 COD 的功能。

2.3、 电芬顿-铁氧化法

1、基于传统芬顿试剂的作用机理,Fe2+ 由 Fe 在阳极氧化产生,H2O2 由外界加入;电解槽通电时,铁阳极失去两个电子被氧化成 Fe2+ ,Fe2+与加入的 H2O2 的

发生芬顿反应生成 ·OH;在该体系中导致有机物降解的因素除 ·OH 外,还有 Fe(OH)2 、Fe(OH)3 的絮凝 作用,即阳极氧化产生的活性 Fe2+、Fe3+可水解成对有机

物有强络合吸附作用的 Fe(OH)2、 Fe(OH)3。

(1)H2O →·OH + H +e-,

(2) O2 +2H+2e→H2O2

2、在一些电芬顿反应系统中,Fe2 + 可通过铁质阳极溶解产生,如式( 3) 所示:

(3) Fe -2e -→ Fe2 + 和 H2O2

反应生成 ·OH,进而氧化分解有机物,如式(4)、(5) 所示:由芬顿反应生成的,或介质中已经存在的 Fe3+,通过多种反应途径再生为 Fe2+,包 括与 H2O2 或有机物

中间产物的反应以及阴极的电子转移反应,如式(6)~ (9)所示;Fe2+H2O2→Fe3+ ·OH+OH-

(4)·OH +RH→·R +H2O

(5)Fe3+ H2O2→Fe2+·HO2 +H+

(6)Fe3+·HO2→Fe2+O2+H +

(7)Fe3+·R →Fe2+R+

(8)Fe3+e-→Fe2+

(9)一般地,在 pH>4 的条件下,Fe3+会沉淀为 Fe(OH)3 絮体,对废水中污染物有絮凝作用。可见,电芬顿法有多种反应机制降解去除污染物 ;

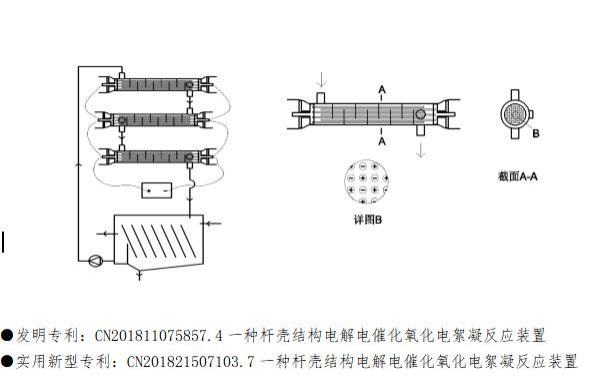

2.4 、我司独创专利技术一体化电芬顿氧化单元

●专有电聚凝

--高效破乳;

--中和粒子电荷;

--凝聚 1 至 25 微米的油滴及颗粒;

●专有电氧化

--产生羟基自由基;

--消毒杀菌;

--氧化重金属离子;

--破大分子链;

●专有电浮选

--反应腔体内有效产生微米级气泡云,确保 100%的水暴 露在气泡中;

--在浮选仓体内释放压力,以便立即分撒气泡将油滴及固体提升至液面被刮渣分离。

●电极单元与分离槽体分体式设计可模块 化组装,设备紧凑、便于操作控制。

●过流式电解反应腔室,电极间距可小至 5mm,电解反应有 效传质高且在有压力及大循环流量情况下无结垢短路现象。 处理效率高、运行使用能耗低。

●电解催化氧化反应在全密闭环境下运行,可确保添加药剂 及臭氧等物质反应完全,反应中产生气体易于收集控制。

●设备检修维护简便,可在设备运行中方便拆解维护。

●模 块 化 设 计设备紧凑

--兼集成电解气浮刮渣分离;

--兼集成斜板沉降仓分离;

--壁挂式模块组装电芬顿催化氧化单元; --系统集成简单一体化;

--操作简单可靠,易管理;

--可持续稳定的低能耗运行;

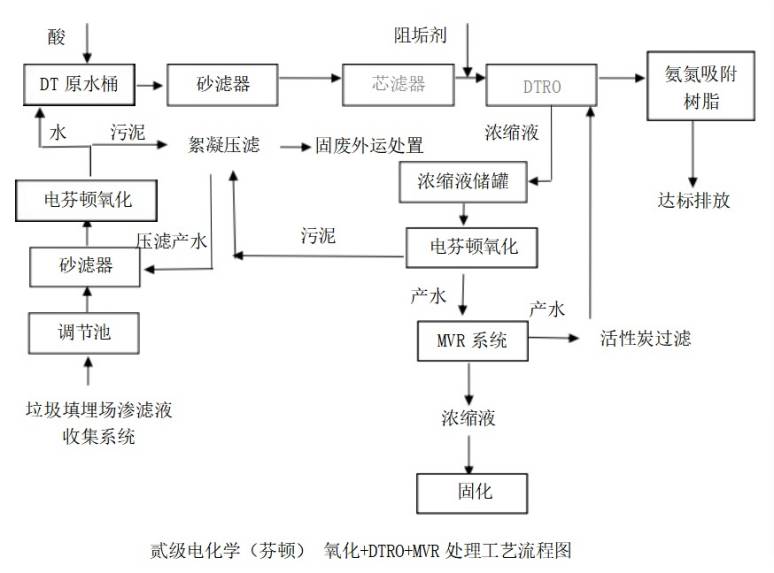

三、贰级电芬顿氧化+DTRO +MVR工艺深度处理垃圾渗滤液工艺流程

四.本技术创新重点

4.1 深度处理垃圾渗滤液技术创新点如下:本项目在电化学领域首次攻克了可供工业化应用的板式电极在电沉积过程中容 易产生流走短路、出现偏流、沟流等弊

端,具有较好的流体力学性能,还大幅度减轻 了装置在维修、维护和拆装过程中的麻烦,降低了劳动强度,还可以降低装置的组装 成本。

4.2 采用贰级电芬顿氧化+DTRO +MVR 工艺对生活垃圾填埋场渗滤液进行处理,结 果表明,在试验条件下工艺系统产水满足《生活垃圾填埋场污染控制标

准》 (GB16889 —2008) 表 2 中生活垃圾填埋场水污染物排放标准,固体物质(含水率约 85%) 回填 至填埋场,可基本实现垃圾渗滤液的全量化处理。

五.工业性试验装置及其运行结果

5.1垃圾渗滤液工程技术处理工业性试验装置(如下图)

5.2、 电化学+DTRO+MVR 蒸发浓缩技术处理结果及分析

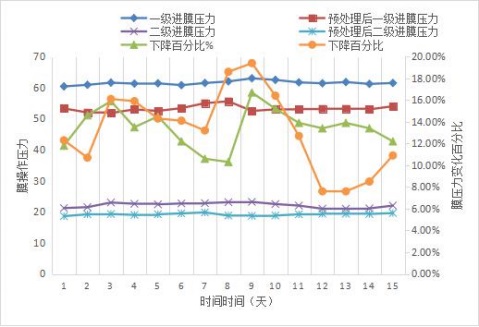

5.2.1 、预处理电导率及其他污染物质的变化情况分析:对调节池渗滤液原水电导率,两级碟管式反渗透处理系统产生的浓缩液电导率与进行预处理后渗 滤液的电

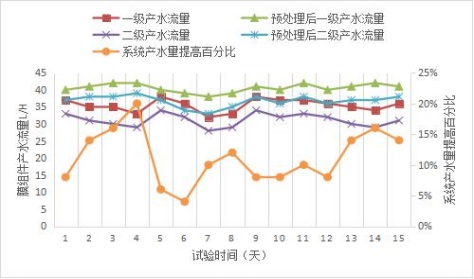

导率及两级碟管式反渗透产生的浓缩液的电导率进行对比分析,结果如下图 1 所示:

图 1 经预处理后电导率的变化情况

从图 1 可知在进行时间的 15 天中,预处理后,电导率较原水电导率下降比例为 4%-8%, 平均值为 7%; 浓缩液电导率较未进行预处理直接浓缩的电导率的变

化情况不大,平均只提高了 2.17%;另外通过对电芬顿氧化工艺水样进行检测分析,渗滤液中各类重金属离子(含总汞、总铅、总 砷、总铬等) 、钙、镁、硅离

子等污染物质的去除率平均达到了 95%以上,COD、TP 的平均去除率达 到了 20%以上。电芬顿氧化做为 DT 系统的预处理工艺,降低了原水中各种钙、镁、硅等

各种难溶盐 的含量,减少了因用来调节原水 pH 值防止碳酸盐类无机盐造成膜结垢的硫酸的用量,一定程度上缓 解了膜的污染和后续的蒸发列管产生结垢现象。

5.2.2、 DT 膜系统运行压力及产水量的变化情况:对经过预处理后再进 DT 系统和直接进 DT 系统的膜系统运行压力及产水量的变化情况进行分析, 其变化情况如

下图 2 和图 3 所示:

图 2 膜系统运行压力的对比及变化情况

在设定系统的回收率为 75%的情况下,从图 2 可知,原水直接进入 DT 系统一级的入膜压力为 60-63bar,二级回收率为 90%的情况下,二级的入膜压力为 21-

23bar,经过预处理后,进入 DT 系统一 级的入膜压力为 51-55bar,二级回收率为 90%的情况下,二级的入膜压力为 18.6-19.8bar,经过预处 理后的进入 DT 系统的一

级入膜压力下降比例为 10%-16%,平均值为 13.47%,二级入膜压力下降比例 为 7%-16%,平均值为 13.22%。

图 3 膜系统产水量的对比及变化情况

在进水流量为 100L/H 时,在相同的入膜压力条件下( 一级入膜压力 58bar,二级入膜压力为20bar),从图 3 可知,原水直接进入 DT 系统一级的产水流量

为 33-38L/H,二级产水流量为 29-33L/H,系统平均回收率为 62%,经过预处理后,进入 DT 系统一级的产水流量为 39-42L/H,二级产水流量为 33-38L/H,系统平

均回收率为 73.4%,经过预处理后的进入 DT 系统的系统产水率平均提高了 11.4%。

图 4 四川成都某填埋厂二级 DT 浓液蒸发前及电芬顿出水水样及数据

图 4: 从左至右依次为: 二级 DT 产水→ 电芬顿氧化出水、 二级 DT 浓液芬顿处理前与芬顿处理后产水数据对比及变化情况

表 1 实验数据

|

项目 |

pH |

CODCr (mg/l) |

Ga (mg/l) |

Me (mg/l) |

Fe (mg/l) |

氨氮 |

|

垃圾渗滤液 DT 浓液 |

6.3 |

9724 |

1120 |

570 |

64.1 |

952 |

|

电芬顿

出水 |

8.2 |

3306 |

110 |

2.3 |

3 |

857 |

|

双氧水 |

|

|

|

|

|

无残留 |

5.2.3、 MVR 系统运行情况分析

1)MVR 蒸发浓缩系统介绍:智慧型蒸发浓缩器(E+MVR) 是在传统 MVR 基础上研制的一种高效,低成本,维护简单的智能一体化蒸发浓缩装备。是目前高浓

度污水处理及零排放的最佳选择方案; EMVR蒸发系统集成了机械蒸汽压缩、闪蒸、强制循环蒸发浓缩、气液分离于一体;同时采用了先进独特多级热回收设

计,系统有着极低的运行能耗,极佳的运行体验,并拥有数项发明专利,技术国内领先。

图 5 电芬顿处理后 MVR 蒸发器蒸馏产水外观

图 5 从左至右依次为: MVR 蒸发出水→MVR 蒸发所得浓缩液、电芬顿处理后 MVR 蒸发器蒸馏产水质量

表 2 实验数据

|

项目 |

pH |

CODCr (mg/l) |

Ga (mg/l) |

Me (mg/l) |

Fe (mg/l) |

氨氮 |

|

电芬顿

出水 |

8.2 |

3306 |

110 |

2.3 |

3 |

857 |

|

蒸馏出水 |

8.7 |

279 |

0.3 |

0.01 |

0.01 |

84 |

|

浓缩液 |

10 倍 |

27630 |

|

|

|

|

注: MVR 蒸发浓缩液为浓缩 10 倍所得

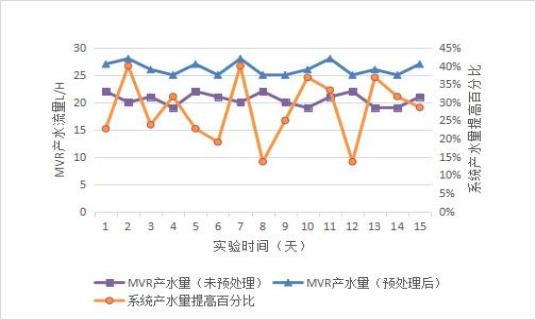

2)对经过电芬顿氧化处理后与未经电芬顿氧化处理直接进 MVR 系统蒸发的产水量的变化情况进行分 析,其变化情况如下图 6 所示:

图 6 MVR 系统产水量的对比及变化情况

3)在相同的进水条件下从图 6 可知,原水直接进入 MVR 系统的产水流量约为 175L/H,经过预处理后,进入 MVR 系统的产水流量约为 225/H,经电芬顿氧化预

处理后的进入 MVR 系统的系统产水效率平均提高了27.7%。连续运行 15 天未见蒸发器换热管有结垢及污堵现象,浓缩液与蒸馏水的比值约 1:10 左右,换热效率

也未发生衰减。

5.2.4、 中试试验设备出水水质情况:中试在试验设备调试正常确定好各项试验参数后,持续运行了 15 天,通过对试验期间的数据进行整理分析,中试试验各项出

水水质情况如下表 3 所示;

表 3 中试设备试验数据(平均值)

|

项目

出水 标准限

值 项目

出水

标准限

值 |

pH |

CODCr (mg/l) |

BOD5 (mg/l) |

SS (mg/l) |

NH3-N (mg/l) |

TN (mg/l) |

TP

(mg/l) |

|

8 1 |

42 5 |

10 1 |

1 2 |

15 |

18 6 |

0 08 |

|

6-9 |

≤100 |

≤30 |

≤30 |

≤25 |

≤40 |

≤3 |

|

色 度 |

总铅 |

总砷 |

六价铬 |

总镉 |

总汞 |

粪大肠菌群(个 /L) |

|

2 |

未检出 |

未检出 |

未检出 |

未检出 |

未检出 |

<200 |

|

40 |

0.1 |

0.1 |

0.05 |

0.01 |

0.001 |

≤10000 |

5.2.5 、吨水处理成本分析:试验期间,中试设备处理水量约 20 吨,根据中试试验期间所消耗的电量,药剂等核算吨水处理成本,其详细情况如下表 4 所示:

表 4 垃圾渗滤液全量化处理吨水成本组成一览表

|

序号 |

名称 |

单机处理量

(T/h) |

装机功 率(KW) |

吨水处理成本 (电费按 0.8 元/KW 计算) |

备注 |

|

1 |

电催化氧化系统 |

0.1T/h |

|

10 |

二级电芬顿费用 |

|

2 |

碟管式反渗透处理系统 |

0.05T/h |

|

|

|

|

3 |

MVR 系统 |

0.2T/h |

|

90kw |

2 吨以上处理量

采用离心压缩

机,费用约 60kw |

|

4 |

双氧水 |

|

|

3 元/T |

|

|

5 |

硫酸亚铁 |

|

|

0.03 元/T |

|

|

6 |

PAM |

|

|

0.03 元/T |

|

|

7 |

合计 |

|

|

|

|

5.3、采用“电化学技术+DTRO”处理大规模处理装置(如下图)

5.4、 集成电化学 、混合、沉淀、过滤功能、MVR 蒸发一体化处理

|