目前生产小麦淀粉和谷朊粉的生产工艺主要有马丁法(即面团法)及水力旋流法二种生产工艺,这二种传统生产工艺虽然技术比较成熟,但是存在用水量多,环境污染严重,能耗大、劳动力成本较高等问题,而最近国内多家著名企业引进国外先进技术推广应用的一种面糊法(即离心法)生产工艺,彻底解决了上述几个问题,虽然初期设备的投资较大,但这种生产工艺生产的淀粉和谷朊粉得率高,产量比较稳定。离心法生产工艺的主要流程如下:

①调糊阶段;面粉通过计量仓加入至封闭式和面机,同时加入清洁水,通过机械搅拌、打散、粉碎、剪切,面粉与水充分混合形成浓稠的面糊,为防止面筋结团和搅拌死角建议采用二支并列带螺旋形的搅拌叶片,中间无穿心转轴,二叶片双方位转;同时使用低速螺杆泵作为搅拌和输送设备输入均质机。

②均质阶段;采用进口或国产的高速均质机(即管线式的高速剪切机)对面糊进行剪切、研磨、分离,形成比较理想的悬浮液,均质过程中蛋白质与淀粉逐渐完全分离;在分离过程中,麦谷蛋白形成线状的大分子聚合物,麦胶蛋白形成球状小分子聚合物,二者所合形成微纤维状;均质过程中非面筋蛋白质也形成强度较高的网状聚合物,在面筋网络形成时进入麦谷蛋白聚合物形成的网络间隙中,通过均质机剪切、均质后再通过低速螺杆泵进入三相卧螺离心机。

③三相卧螺分离阶段;均质热化后的面糊用偏心螺杆泵输送到三相卧螺离心机进行各种成份的分离,进机前可加入一定量的清洁水稀释面糊(每吨面粉加水为0.3~0.8吨),适合此工艺的离心机速差应达为60r/min左右,这种离心机的分离因数为2000~4000转,采用双电机双减速机技术使螺旋叶片与转鼓的速差随时调节,同时在溢流口处设置喷嘴可以分离出第三相即中相,中相的流量可以通过调节喷嘴的数量和位置来调节。三相分离后主要分为:A淀粉、B淀粉加湿谷朊粉、C淀粉(即戊聚糖)。由于淀粉的比重较大作为浓相在离心机的底部流出;面筋的密度较小,则作为轻相从离机的溢流口输出;由于戊聚糖的比重较小,主要分布在溢流中,这样在三相卧螺离心机的前端可以轻松将戊聚糖与淀粉分离,既不影响面筋的质量又可节约大量清洁水;由于面筋中还含有小颗粒淀粉,必须再轻过圆筛冲洗除去少量细淀粉后得到的湿面筋,再经过气流干燥设备干燥后即可得到高品质的谷朊粉。

④淀粉洗涤、干燥阶段;通过三相卧螺离心机出的底流通常加水稀释后送离心筛处理,除去残余的少量纤维,再进入多级旋流器洗涤(一般为十二级)为更好分离其中残留的淀粉,戊聚糖(即C淀粉)、细纤维,建议采用立式高速三相喷嘴离心机连接在旋流器机组之间,确保淀粉洗涤高效、彻底。经过均质、分离、洗涤后的A淀粉乳送到全自动刮刀离心机脱水后用气流干燥系统干燥,制成较纯的A级淀粉。

⑤谷朊粉洗涤、烘干系统;经过均质、分离的B淀粉乳及湿谷朊粉经过脱水、挤压,送到环式干燥系统,干燥制成高质量的B级淀粉和谷朊粉。气流干燥系统由面筋脱水、面筋输送泵、面筋造粒机、面筋扬升分离机,涡壳分离器,过滤收集器、螺旋输送混合装置、干燥管、旋风分离器、风机、螺旋计量器、及空气加热器组成;气流干燥系统运行时气压仓保持在0.5~0.8Kpa,风机出口湿度在80℃以下并保证布袋过滤器的过滤效果。

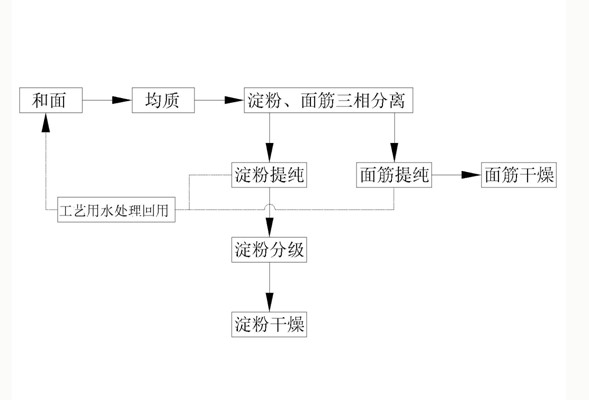

⑥卧螺离心法工艺流程图

马丁法或旋流法工艺分离淀粉和蛋白质采用普通过滤器分离是在其熟化之后;而卧螺法采用卧螺离心机分离湿粉和蛋白质是在熟化之前,这就是卧螺法较高得率得到较高质量谷朊粉的重要原因之一,当然和面设备及干燥设备的选用得当也是其中原因之一,必须综合考虑、精心设计,目前徐州得隆等国内著名企业都已应用这种工艺取得成功,并将得到不断推广。 |