1、影响A2/O工艺整体处理效果的因素及其分析

1.1、污水中生物降解有机物对脱氮除磷的影响:可生物降解有机物对脱氮除磷有着十分重要的影响,它对A2/O工艺中的三种生化过程的影响是复杂的、相互制约甚至是相互矛盾的。

1)在厌氧池中,聚磷菌本身是好氧菌,其运动能力很弱,增殖缓慢,只能利用低分子的有机物,是竞争能力很差的软弱细菌。但由于聚磷菌能在细胞内贮存PHB和聚磷酸基,当它处于不利的厌氧环境下,能将贮藏的聚磷酸盐中的磷通过水解而释放出来,并利用其产生的能量吸收低分子有机物而合成PHB,在利用有机物的竞争中比其它好氧菌占优势,聚磷菌成为厌氧段的优势菌群。因此污水中可生物降解有机物对聚磷菌厌氧释磷起着关键性的作用。所以,厌氧池进水中溶解性磷与溶解性有机物的比值(S-P/S-BOD)应在0.06之内,且有机物的污泥负荷率应> 0.10 kgBOD5/kgMLSS·d。

2)在缺氧段,异养型兼性反硝化菌成为优势菌群,反硝化菌利用污水中可降解的有机物作为电子供体,以硝酸盐作为电子受体,将回流混合液中的硝态氮还原成N2而释放,从而达到脱氮的目的。污水中的可降解有机物浓度高,则C/N比高,反硝化速率大,缺氧段的水力停留时间HRT短,一般为0.5~1.0 h即可。反之则反硝化速率小,HRT需2~3h。可见污水中的C/N比值较低时,则脱氮率不高。通常只要污水中的COD/TKN>8时,氮的去除率可达80%。

3)在好氧段,当有机物浓度高时污泥负荷也较大,降解有机物的异养型好氧菌超过自养型好氧硝化菌,使氨氮硝化不完全,出水中NH+4-N浓度急剧上升,使氮的去除效率大大降低。所以要严格控制进入好氧池污水中的有机物浓度,在满足好氧池对有机物需要的情况下,使进入好氧池的有机物浓度较低,以保证硝化细菌在好氧池中占优势生长,使硝化作用完全。对此好氧段的污泥负荷应<0.18 kgBOD5/kgMLSSd。

由此可见,在厌氧池要有较高的有机物浓度;在缺氧池,应有充足的有机物;而在好氧池的有机物浓度应较小。

1.2、污泥龄ts的影响:A2/O工艺污泥系统的污泥龄受二方面的影响。首先是好氧池,因自养型硝化菌比异养型好氧菌的最小比增殖速度小得多,要使硝化菌存活并成为优势菌群,则污泥龄要长,经实践证明一般为20~30 d为宜。但另一方面,A2/O工艺中磷的去除主要是通过排出含高磷的剩余污泥而实现的,如ts过长,则每天排出含高磷的剩余污泥量太少,达不到较高的除磷效率。同时过高的污泥龄会造成磷从污泥中重新释放,更降低了除磷效果;所以要权衡上述二方面的影响,A2/O工艺的污泥龄一般宜为15~20 d。

1.3、DO的影响:在好氧段,DO升高,硝化速度增大,但当DO>2mg/L后其硝化速度增长趋势减缓,高浓度的DO会抑制硝化菌的硝化反应。同时好氧池过高的溶解氧会随污泥回流和混合液回流分别带至厌氧段和缺氧段,影响厌氧段聚磷菌的释放和缺氧段的NO-x-N的反硝化,对脱氮除磷均不利。相反,好氧池的DO浓度太低也限制了硝化菌的生长率,其对DO的忍受极限为0.5~0.7 mg/L,否则将导致硝化菌从污泥系统中淘汰,严重影响脱氮效果。所以根据实践经验,好氧池的DO为2mg/L左右为宜,太高太低都不利。在缺氧池,DO对反硝化脱氮有很大影响。这是由于溶解氧与硝酸盐竞争电子供体,同时还抑制硝酸盐还原酶的合成和活性,影响反硝化脱氮。为此,缺氧段DO<0.5 mg/L。在厌氧池严格的厌氧环境下,聚磷菌才能从体内大量释放出磷而处于饥饿状态,为好氧段大量吸磷创造了前提,从而才能有效地从污水中去除磷。但由于回流污泥将溶解氧和NO-x带入厌氧段,很难保持严格的厌氧状态,所以一般要求DO<0.2 mg/L,这对除磷影响不大。

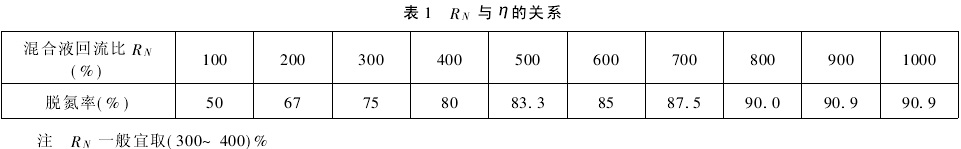

1.4、混合液回流比RN的影响:从好氧池流出的混合液,很大一部分要回流到缺氧段进行反硝化脱氮。混合液回流比的大小直接影响反硝化脱氮效果,回流比RN大、脱氮率提高,但回流比RN太大时则混合液回流的动力消耗太大,造成运行费用大大提高。根据A2/O工艺系统的脱氮率η与混合液回流比RN的关系式η=RN1+RN(%)可以得到二者之间相互关系,如表1所示。

注RN一般宜取(300~400)%

1.5、污泥回流比R:回流污泥是从二沉池底流回到厌氧池,靠回流污泥维持各段污泥浓度,使之进行生化反应。如果污泥回流比R太小,则影响各段的生化反应速率,反之回流比R太高,A2/O工艺系统中硝化作用良好,反硝化效果不佳,导致回流污泥将大量NO-X-N带入厌氧池,引起反硝化菌和聚磷菌产生竞争,因聚磷菌为软弱菌群,所以反硝化速度大于磷的释放速度,反硝化菌抢先消耗掉快速生物降解的有机物进行反硝化,当反硝化脱氮完全后聚磷菌才开始进行磷的释放,这样虽有利于脱氮但不利于除磷。据报道,厌氧段NO-X-N<2 mg/L,对生物除磷没有影响,当COD/TKN>10,则NO-X-N浓度对生物除磷也没有多大影响。相反,如果A2/O工艺系统运行中反硝化脱氮良好,而硝化效果不佳,此时虽然回流污泥中硝态氮含量减少,对厌氧除磷有利,但因硝化不完全造成脱氮效果不佳。

权衡上述污泥回流比的大小对A2/O工艺的影响,一般采用污泥回流比R=(60~100)%为宜,最低应在40%以上。

1.6、TKN/MLSS负荷率的影响:好氧段的硝化反应,过高的NH+4-N浓度对硝化菌会产生抑制作用,实验表明TKN/MLSS负荷率应<0.05 kgTKN/kgMLSS·d,否则会影响氨氮的硝化。

1.7、水力停留时间HRT的影响:根据实验和运行经验表明,A2/O工艺总的水力停留时间HRT一般为6~8 h,而三段HRT的比例为厌氧段∶缺氧段∶好氧段=1∶1∶(3~4)。

1.8、温度的影响

1)好氧段,硝化反应在5~35℃时,其反应速率随温度升高而加快,适宜的温度范围为30~35℃。当低于5℃时,硝化菌的生命活动几乎停止。有人提出硝化细菌比增长速率μ与温度的关系为:μ=μ0θ(t-20),式中μ0为20℃时最大比增长速率,θ温度系数,对亚硝酸菌θ为1.12、对硝酸菌为1.07。

2)缺氧段的反硝化反应可在5~27℃进行,反硝化速率随温度升高而加快,适宜的温度范围为15~25℃。

3)厌氧段,温度对厌氧释磷的影响不太明显,在5~30℃除磷效果均很好。

1.9 pH值的影响:在厌氧段,聚磷菌厌氧释磷的适宜pH值是6~8;在缺氧反硝化段,对反硝化菌脱氮适宜的pH值为6.5~7.5;在好氧硝化段,对硝化菌适宜的pH值为7.5~8.5。

2、提高A2/O工艺整体处理效果的措施

1.1、一般A2/O工艺流程当脱氮效果好时,则除磷效果较差,反之亦然,很难同时获得好的脱氮除磷的效果。所以特对A2/O工艺提出改进措施,以提高该工艺的整体处理效果。① 在设计和运行中,保证污泥回流比为(60~100)%。一般回流到厌氧段的污泥回流比为(10~20)%,其余的则回流到缺氧段。这样就减少了进入到厌氧段的硝酸盐和溶解氧量,最大限度地维持了其厌氧环境,同时又保证了所需的污泥浓度。② 原污水应能同时进入到厌氧段和缺氧段。根据脱氮除磷生化反应对有机碳源的需要,通过闸门调节其进入厌氧段和缺氧段的污水流量。有关研究表明,如要获得较高的脱氮除磷效果,可按1/3污水流入缺氧段来设计。③ 回流污泥的提升用潜污泵代替螺旋泵,同时回流污泥和污水进入厌氧段和缺氧段均采用淹没式入流,以减少复氧。④ 厌氧段和缺氧段水下搅拌器的功率一般按3~5 W/m3来设计。过大则会在池内产生涡流,导致混合液溶解氧升高,影响脱氮除磷效果;但搅拌功率过小则混合液中的污泥可能沉积下来。⑤ 取消消化池,将剩余污泥直接经浓缩压滤成泥饼后作肥料使用,这样避免了A2/O工艺高磷剩余污泥在消化过程中磷被重新释放和溶出,影响磷的去除效果。⑥ A2/O工艺的污泥龄取值应兼顾脱氮除磷二方面的要求,一般污泥龄为15~20 d为宜。⑦ 混合液回流比的取值应兼顾A2/O工艺脱氮率要求较高和降低运行费用二个方面,一般取(300~400)%为宜,此时脱氮率可达70%以上,运行费用也不会太高。如果将缺氧池和好氧池设计成同心圆式,外圆为环形好氧池,采用转刷曝气推流;同心圆的中间是圆形缺氧反硝化池,用潜水搅拌器搅拌推流。从厌氧段出来的混合液通过缺氧池圆形隔墙上的开口进入好氧段,而好氧段混合液则通过隔墙上的旋转门回流到缺氧段,混合液的回流量由控制旋转门的开启度来调节,使回流混合液不需用泵提升,大大节约了能耗,又保证了较高的脱氮率。我国昆明第二污水厂就是采用该种结构,效果良好。⑧A2/O工艺设计中,要取得较好的处理效果和比较灵活的运行条件,一般采用设计参数:厌氧段污泥负荷率>0.10 kgBOD5/kgMLSS·d;厌氧段进水S-P/S-BOD5<0.06;缺氧段C/N>6;好氧段污泥负荷率<0.10 kgBOD5/kgMLSS·d;好氧段TKN/MLSS<0.15kgTKN/kgMLSS·d。⑨A2/O工艺中水力停留时间一般为6~8 h,三段水力停留时间适宜的比例为厌氧∶缺氧∶好氧=1∶1∶(3~4)

3、实例

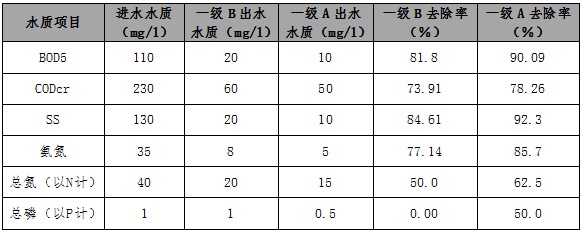

3.1、广东新会市东郊污水厂第一期工程设计规模为8×104t/d,设计进、出水水质如表所示。

3.2、新会市东郊污水厂主要设计参数如下:污水在A2/O的三段反应池总停留时间为6h,厌氧段∶缺氧段∶好氧段=1∶1∶4;污泥回流比为(60~100)%,回流至厌氧段为(10~20)%,其余回流至缺氧段;混合液回流比为300%;污泥负荷率,好氧段:0.15kgBOD5/kgMLSS·d,厌氧段:0.20kgBOD5/kgMLSS·d;厌氧段S-P/S-BOD5为0.05,缺氧段C/N=6,好氧段TKN/SS为0.04kgTKN/kgMLSS·d;混合液污泥浓度平均为3200mg/L;各段的溶解氧,好氧段:2 mg/L,缺氧段≤0.5 mg/L,厌氧段:≤0.2mg/L。

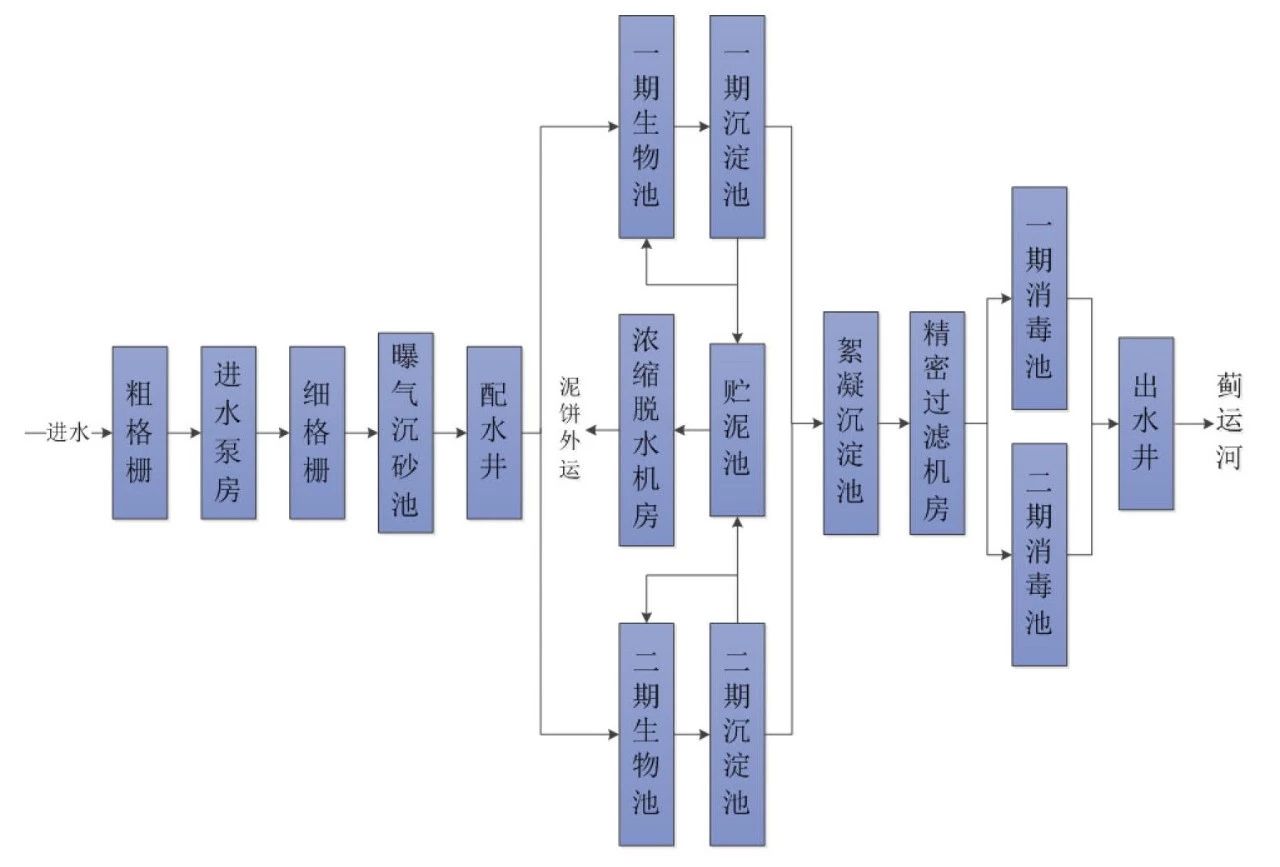

3.3、该工艺BOD5、SS去除率90%以上,N、P的去除率均>70%。剩余污泥经重力浓缩进入贮污池,经带式压滤机脱水,泥饼外运作为农林肥料。其处理工艺的技术特点:① 切换井的设置使污水能通过井内的闸门实现污水处理厂一期和二期工程相结合。采用集配水井集配水,使工艺流程紧凑,各池配水均匀。②厌氧、缺氧、好氧三段为合建式,中间通过隔板和孔洞相连。厌氧段和缺氧段采用多格串联为混合推流式,好氧段则不分格为推流式。第一期工程设2座反应池,每池三个廊道,第一廊道分6格,前3格为厌氧段、后3格为缺氧段,污水和回流污泥通过两池公共隔墙的双层渠道,下面为回流污泥,上面为污水,通往各格均设有闸门。回流污泥一部分回流至厌氧段的首格,其余则回流至缺氧段首格,并可通过闸门调节进入二处的回流污泥量。污水可直接进入厌氧段,也可通过闸门超越厌氧段直接进入缺氧段,或者同时进入二段的首格。当脱氮效率不高时,适当增加到缺氧段的污水量,提高反硝化的C/N比,对脱氮有利。同时因反硝化完全,回流污泥所夹带进入厌氧段的NO-x-N量少,有利于厌氧段聚磷菌的厌氧释磷,对除磷有利。另外通过污水闸门调控进入缺氧段和厌氧段的污水量,并与调控回流污泥进入厌氧段和缺氧段的回流量大小相配合,当增加厌氧段回流污泥量时,则应减少进入厌氧段的污水量,反之亦然,以便保持厌氧段和缺氧段的容积负荷稳定。③ 回流污水提升采用潜污泵WQ-9-30型,回流污泥和原污水入池均采用淹没式入流,以便尽量减少复氧。④ 因原污水设计BOD5浓度较低,故不设初沉池,污水经沉砂池后直接进入生化反应池,这样可确保厌氧段和缺氧段所需的生物碳源。为了避免高磷剩余污泥在消化过程中大量释放磷,故取消消化池,高磷剩余污泥经浓缩后直接进行机械压滤脱水。⑤考虑到水质变化的影响,将每座反应池的第二廊道的前部再设2格为可变段,根据水质变化可适时地调节为缺氧段,增加了工艺处理的灵活性。但该工艺混合液回流仍采用螺旋泵提升、渠道回流的作法,回流比为300%,提升电耗大,处理成本高。如果将缺氧段和好氧段设计成同心圆形式,好氧池的混合液通过隔墙上的旋转门回流到缺氧池,而不用泵提升,可节省能耗,具有十分重要的经济意义。

|