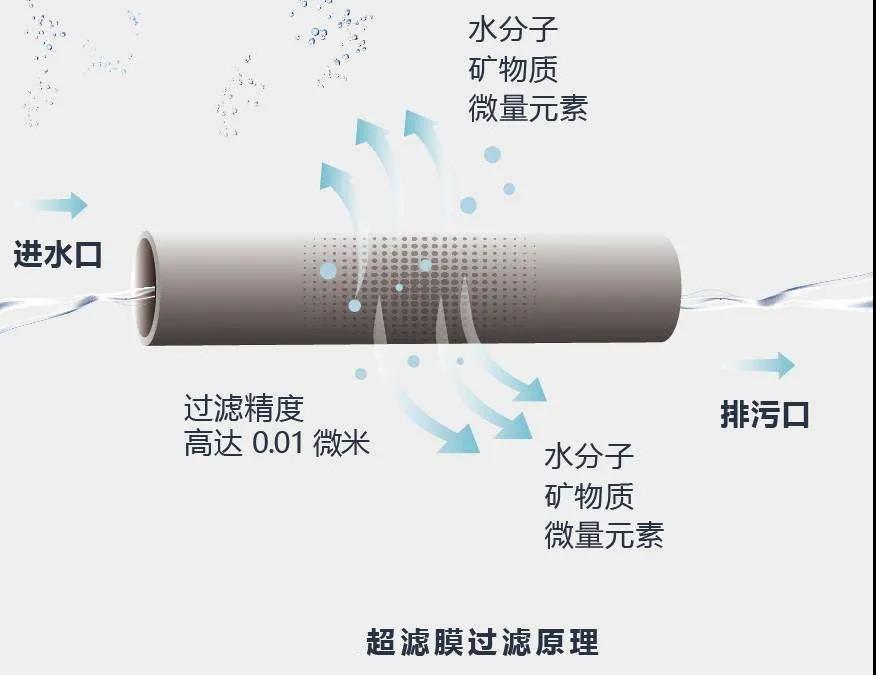

超滤膜是一种用于超滤过程的能将一定大小的高分子胶体或悬浮颗粒从溶液中分离出来的高分子半透膜。以压力为驱动力,膜孔径为1~100nm,属非对称性膜类型。孔密度约10/cm,操作压力差为100~1000kPa,适用于脱除胶体级微粒和大分子,能分离浓度小于百分之十的溶液;这种高分子聚合膜具有不对称的微孔结构,分为两层:上层为功能层,具有致密微孔和拦截大分子的功能,其孔径为1~20nm;下层具有大通孔结构的支撑层,起加大膜强度的作用。功能层较薄,透水通量大。一般先制成管式、板面式、卷式、毛细管式等各种型的组件,然后组装多个组件在一起应用,以加大过滤面积;膜的超滤过程在本质上是机械筛滤过程,膜表面孔隙的大小是主要的控制因素;超过滤膜能分离的溶质(高分子或溶体)为1~30nm大小的分子,它排斥的物质除膜的特性外,还与物质分子的形状、大小、柔度及操作条件等有关。早期的超滤膜用玻璃纸、硝酸纤维膜等;超滤膜的工业应用十分广泛,已成为新型化工单元操作之一。用于分离、浓缩、纯化生物制品、医药制品以及食品工业中;还用于血液处理、废水处理和超纯水制备中的终端处理装置。在我国已成功地利用超滤膜进行了中草药的浓缩提纯。超滤膜随着技术的进步,其筛选功能必将得到改进和加强,对人类社会的贡献也将越来越大。

一、超滤膜污染的原因分析﹕超滤膜的污染主要是内膜材料及溶液溶质的化学特性所导致的,膜与溶质之间相互作用而产生的后果。无论是在何种应用场合,超滤处理所分离的对象大多为溶解态或胶体态的大分子量有机物质,当这些物质和由人工合成的有机高分子材料制成的超滤膜相接触时,在溶质与膜材料之间会产生较为强烈的附着、吸附乃至结合的倾向,从而在膜表面上形成吸附污垢层,造成膜的污染;此外膜的污染还包括料液中悬浮物在膜表面的沉积,超滤膜一旦被污染,将引起膜透水通量的下降,并且这种通量的衰减通常是不可逆的,这样就会导致超滤过程无法进行较长时间的稳定操作,影响超滤效率的充分发挥。

二、超滤膜污染的分类:对于现在人们对超滤膜污染的认识,可以将超滤膜污染分为三类,分别是有机物污染、无机物污染和微生物污染。

1、有机物污染:有机物主要是指由水中的各种有机物引起的膜污染。它主要表现在膜表面的污染层或膜孔堵塞。有研究表明,天然有机物对超滤膜的污染首先是中低分子量组分入侵膜孔,然后是高分子量组分在膜表面封锁。结果表示,亲水性有机物是造成通量下降的主要因素。

2、无机物污染:无机物污染主要是指由悬浮物质引起的膜污染。它主要通过两个途径来实现,一是无机颗粒物质在膜表面及膜孔内积累;二是不断沉积的颗粒物质可能会形成逐渐上升的阻力。

3、微生物污染:微生物污染主要是指由微生物本身及其分泌物导致的膜污染。有据研究表明细菌能够粘附在膜表面并形成生物膜,且这种生物膜具有生物活性并影响水力渗透性。

三、膜污染的控制措施如下:

1、通过有效的清洗将膜的透水性能得到恢复;

2、采取过滤、混凝沉降等措施对料液进行预处理;

3、增加膜面的切向流速,降低边界层厚度,提高传质系数;

4、选择适宜的操作压力,避免增加沉淀层密度及厚度;

5、研制开发具有较优抗污染性能的制膜材料。

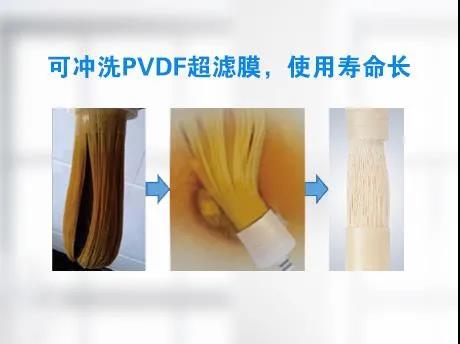

四、超滤膜清洗分析:在规定的操作条件下超滤膜的使用寿命通常为12~18个月。由于超滤过程中溶质与超滤膜之间的相互作用,会使膜表面形成吸附积淀层而导致膜的污染,因而要对膜进行定期的清洗,以恢复和保持膜的透水通量,延长膜的寿命。膜的清洗方法有水力清洗、药剂清洗和机械清洗等方式,通常应根据膜及处理料液的性质以及膜组件的形式进行确定。

1、由于超滤工艺中处理对象多为大分子和胶体溶液,膜易被污染,超滤膜需要定期清洗。

2、清洗溶液的配方一般根据膜的性质和污染物的种类来确定:

3、加洗剂对蛋白质、多糖类及胶体污染有较好的清洗效果;

4、乳化油废水,多采用表面活性剂和碱性水溶液对膜面进行清洗;

5、乳胶污染常采用低分子醇及丁酮;

6、纤维油剂污染除用温水清洗外,还定期用工业酒精清洗;

7、用膜工艺处理生活污水时常采用次氯酸钠溶液等。

五、超滤膜清洗步骤

1、配制清洗液。

2、低流量输入清洗液:首先用清洗水泵混合一遍清洗液,预热清洗液时应以低流量。然后以尽可能低的清洗液压力置换元件内的原水,其压力仅需达到足以补充进水至浓水的压力损失即可,即压力低到不会产生明显的渗透产水。低压置换操作能够较大限度的减低污垢再次沉淀到膜表面,视情况而定,排放部分浓水以防止清洗液的稀释。

3、循环:当原水被置换掉后,浓水管路中就应该出现清洗液,让清洗液循环回清洗水箱并保证清洗液温度恒定。

4、浸泡:停止清洗泵的运行,让膜元件完全浸泡在清洗液中。有时元件浸泡大约1小时就足够了,但对于顽固的污染物,需要延长浸泡时间,如浸泡10~15小时或浸泡过夜。为了维持浸泡过程的温度,可采用很低的循环流量。

5、高流量水泵循环:高流量能冲洗掉被清洗液清洗下来的污染物,如果污染严重,请采用高于所规定的百分之五十的流量将有助于清洗,在高流量条件下,将会出现过高压降的问题,单元件较大允许的压降为1bar(15psi),对多元件压力容器较大允许压降为3.5bar(50psi),以先超出为限。

6、冲洗:预处理的合格产水可以用于冲洗系统内的清洗液,除非存在腐蚀问题(例如,静止的海水将腐蚀不锈钢管道)。为了防止沉淀,较低冲洗温度为20oC。附注在酸洗过程中,应随时检查清洗液pH值变化,当在溶解无机盐类沉淀消耗掉酸时,如果pH的增加超过0.5个pH值单低,就应该向清洗箱内补充酸,酸性清洗液的总循环时间不应超过20分钟,超过这一时间后,清洗液可能会被清洗下来的无机盐所饱和,而污染物就会再次沉积在膜表面,此时应用合格预处理产水将膜系统及清洗系统内的首遍清洗液排放掉,重新配置清洗液进行酸性清洗操作。如果系统须停机24小时以上,则应将元件保存在百分之一(重量比)的亚硫酸氢钠水溶液中。在对大典系统清洗之前,建议从待清洗的系统内取出一支膜元件,进行单元件清洗效果试验评估。

7、清洗多段系统:在多段系统的冲洗和浸泡步骤中,可以对整个系统的所有段同时进行,但是对于高流量的循环要分段进行,以保证循环流量对首段不会太低而对末段不会太高,这可以通过一台泵每次分别清洗各段或针对每段流量要求设置不同的清洗泵来实现。

|