四)20×104吨/年混合碳四深加工和混合碳四深加工扩能装臵(两套装臵工艺完全一致)。将混合C4在催化剂作用下通过裂解、脱氢、齐聚、氢转移、环化以及异构化等复杂反应过程转化为芳烃,未反应的C4组分中的异丁烯与甲醇在大孔强酸性阳离子交换树脂作用下生成甲基叔丁基醚。

1)精制单元:原料含硫混合C4(含硫量为20mg/m3)在精制单元进入装臵精制进料缓冲罐,经精制进料泵打至预碱洗罐底部,混合C4在静止的碱液中分散上升,上升过程中脱除微量H2S等,碱液定期排放,定期补充。脱除H2S后的混合C4在自压作用下进入抽提塔,与催化剂碱液逆向接触,经充分接触脱除硫醇,脱除硫醇后的混合C4自抽提塔自压出来,与软化水共同经混合器混合,洗去携带的微量碱液后进入水洗罐,混合C4自罐顶自压至砂滤塔,经过滤后混合C4进入反应单元。自抽提塔底部出来的碱液,经换热器预热后,与非净化风通过混合器混合进入氧化塔底部,硫醇被氧化,反应产物进入二硫化物分离罐,尾气自罐顶排入低压瓦斯线,再生的碱液由循环碱洗泵加压后,经冷却器冷却后循环使用。

2)反应单元:从精制单元来的混合C4进入反应器,在反应器中,混合C4的芳化-脱氢改质反应为强吸热反应,需采用加热的方式实现整个反应过程。反应部分采用了一台加热炉,反应器为三台,加热炉反应器之间联接相应跨线,使三台反应器能以一定形式串、并联使用,从而达到分段反应的目的。本装臵采用固定床反应器,经过三台反应器的优化组合,实现反应和再生的连续操作。反应器内的催化剂经过一段时期的运转后,因表面生焦积炭而失活,需要通过烧焦再生以恢复催化剂的活性。催化剂的再生是一个高温过程,采用氮气中配空气的方式对失活催化剂进行烧焦再生,再生气氧含量控制在一定值。再生温度由加热炉控制,再生烟气循环使用。混合C4芳化-脱氢改质装臵可单独设分离系统,也可利用炼厂催化裂化装臵的吸收稳定系统。由反应系统生成的油气经与原料换热及冷却后,进入气液分离罐,分离出的气体经压缩机加压后进入脱轻塔,液相经泵送如脱轻塔作为吸收液,经分离脱除不凝气,不凝气由塔顶分出排入干气管网,液相由塔底进入脱重塔蒸馏,C4组分由塔顶馏出进入醚化单元,混合芳烃油由塔底分出,经冷却送至罐区。

3)醚化单元:自反应单元来的C4组分,进入醚化进料缓冲罐,经进料泵加压与甲醇泵来的甲醇,经过混合器的充分混合后进入醚化预反应器,脱除原料中少量碱性物质后,混合组分经预热器加热后进入醚化反应器,反应后的产物进入蒸馏塔,塔顶部产品C4经塔顶冷凝器冷却后进入塔顶回流罐,在蒸馏塔回流泵的加压下一部分作为回流打回塔内,另一部分经冷却器冷却后送至甲醇萃取塔。反应剩余甲醇与未反应C4的共沸物由泵自甲醇回收塔闪蒸罐抽出,经萃取塔进料冷却器冷却后,由塔底部经进料入口分布器,呈分散相进入萃取塔,与甲醇回收塔底部送来的循环萃取水,经逆流萃取后甲醇几乎全部溶于水中。萃余相C4馏分由塔顶进入未反应C4切除水分,切水后未反应C4送往罐区。含甲醇的萃取水由塔底经甲醇回收塔进料换热器与甲醇回收塔萃取水换热后进入甲醇回收塔。根据甲醇与水的沸点不同原理,甲醇水溶液在甲醇回收塔中分离回收甲醇。甲醇回收塔顶部馏出物经甲醇回收塔冷凝器冷凝后进入甲醇回收塔顶回流罐,冷凝物流经甲醇回收塔回流泵抽出后,大部分送回塔顶作回流,少部分作为循环甲醇送入甲醇罐,再返回反应系统重新使用。甲醇回收塔底部排出的物料为循环用的萃取水,由萃取水泵送至甲醇回收塔进料换热器换热,并经萃取水冷却器冷却后送至萃取塔上部用作萃取剂。

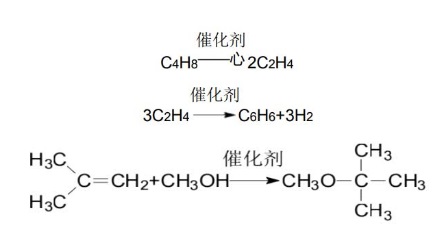

4)主要反应方程式如下。

催化剂C4H10C4H8+H2

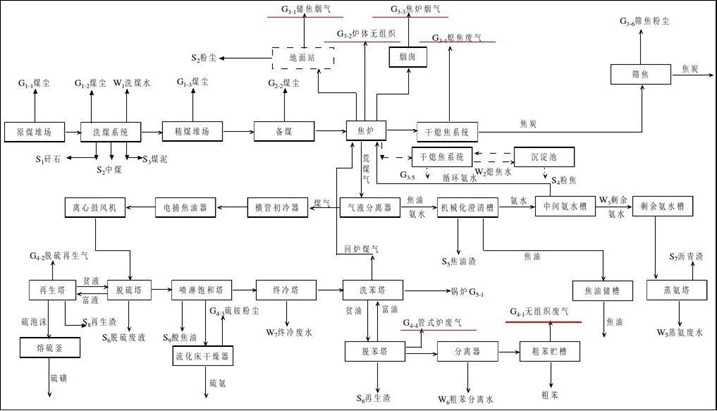

5)主要生产工艺流程见图3.3-5

|