五、1,3-丙磺酸内酯

1、1,3-丙磺酸内酯反应原理

1)反应方程式以丙烯醇为起始原料经与 NaHSO3 加成,生成 3-羟基丙磺酸钠,酸化即得 3-羟基丙磺酸,再减压蒸馏,分子内脱水,得 1,3-丙磺酸内酯。

*主反应:

1)亚硫酸氢钠溶液配臵:亚硫酸氢钠由焦亚硫酸钠溶于水制得。 Na2S2O5+H2O=2NaHSO3

焦亚硫酸钠 水 亚硫酸氢钠

2)丙烯醇与亚硫酸氢钠反应生成 3-羟基丙磺酸钠,丙烯醇转化率约 97%;

CH2CHCH2OH+NaHSO3=OHCH2CH2CH2SO3Na

丙烯醇 亚硫酸氢钠 3-羟基丙磺酸钠

3)3-羟基丙磺酸钠经98%的硫酸酸化,生成3-羟基丙磺酸,3-羟基丙磺酸钠全部酸化转化;

2OHCH2CH2CH2SO3Na+H2SO4=2OHCH2CH2CH2SO3H+Na2SO43-羟基丙磺酸钠 硫酸 3-羟基丙磺酸 硫酸钠

4)3-羟基丙磺酸经减压蒸馏,分子内脱水生成 1,3-丙磺酸内酯,1,3-丙磺酸内酯生成率约 52.5%。

OHCH2CH2CH2SO3H = C3H6SO3 +H2O

3-羟基丙磺酸 1,3-丙磺酸内酯 水

*副反应/项目主要副反应是过量的亚硫酸氢钠和亚硫酸钠、碳酸氢钠等与硫酸反应:

2NaHSO3+H2SO4=Na2SO4+ 2SO2 +2H2O

Na2SO3+H2SO4=Na2SO4+SO2 +H2O2

NaHCO3+H2SO4=Na2SO4+2H2O+2CO2

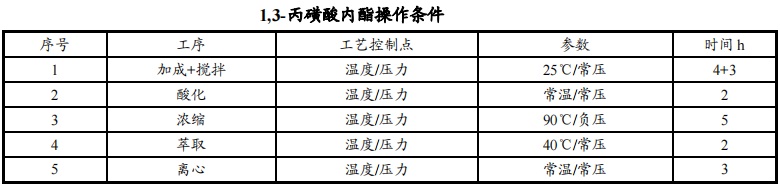

5)生产制度及操作参数每年生产 330 天,共 3 条生产线,1 年生产 440 批次(A 液配制 880 批次)。操作温度、操作压力及操作时间见下表:

2、1,3-丙磺酸内酯工艺设备清单(略)

3、1,3-丙磺酸内酯工艺流程

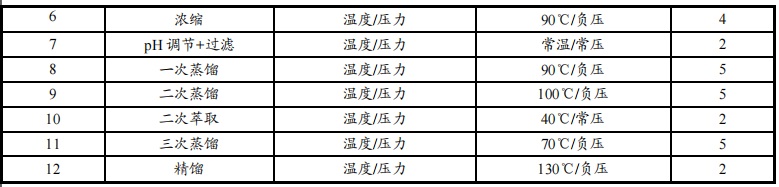

1)将 615kgNa2S2O5 溶于 2460kg 水中,在常温常压下与水反应生成 NaHSO3 为 A液。

2)取 720kg 丙烯醇常温下溶于 720kg 水中,配成 B 液。

3)在加成釜内加入适量水和一定量的催化剂(双氧水),打开搅拌,同时缓慢滴加 A 液和 B 液,在 60℃下于 4h 左右滴加完成。再将反应温度上升并保持在 30℃,搅拌反应。

4)合成完成后将溶液转入酸化釜,进行硫酸滴加酸化反应,一次酸化完成后升温 90℃,负压浓缩,将水分蒸出,并冷凝后回用。

5)浓缩液降温至 40℃后加入一定量乙醇萃取后,经离心分离后,钠盐委外处理

6)离心滤液转入浓缩釜进行负压蒸馏至 90℃将萃取剂乙醇蒸出,乙醇经过冷凝二次回用。

7)物料转入反应釜,加入一定量 Na2SO3 和一定量的 NaHCO3 进行 PH 调节进行操作,取出滤渣进行外售处理,滤液进入蒸馏釜负压 100℃蒸馏,得到粗品。

8)粗品进入预处理釜中,加入一定量的氯仿进行二次萃取,上层水自釜排入废水罐中套用,下层为丙烷磺酸内酯和氯仿互溶液。待排出水后,对釜中溶液进行负压蒸馏,温度 70℃,负压,蒸出氯仿回收套用。下部剩余丙烷磺酸内酯粗品进入精制釜中。

9)精制釜温度 130℃负压脱水干燥得到的成品下至成品储存罐中进行灌装外售。氯仿更换说明:因其沸点与物料 PS 的沸点相差很大,故采用负压蒸馏的方法进行分离,损耗的部分进行外购补充;氯仿重复使用后可能存在的微量杂质在每次的负压蒸馏过程中进入产品中,无需更换。

4、1,3-丙磺酸内酯平衡性分析

|