四、生产装置简介:

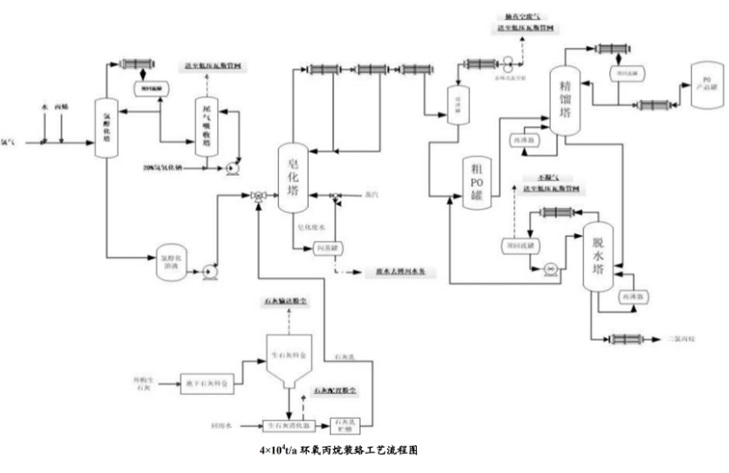

一)4×104t/a环氧丙烷装臵/4×104t/a环氧丙烷装臵于2006年投产。

1、生产方法采用氯醇法,将原料丙烯、液氯与水在一定的条件下直接反应生成氯丙醇,然后用Ca(OH)2处理氯丙醇,生成产品环氧丙烷和副产品二氯丙烷。

2、该工艺主要包括液氯气化、石灰乳制备、氯醇化反应、皂化反应、精馏、皂化废水预处理、热回收等工序。

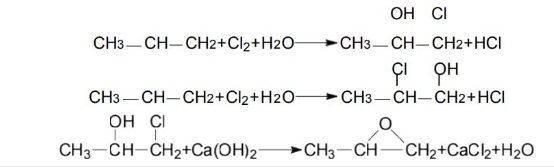

3、主要反应方程式如下:

4、工艺流程见图

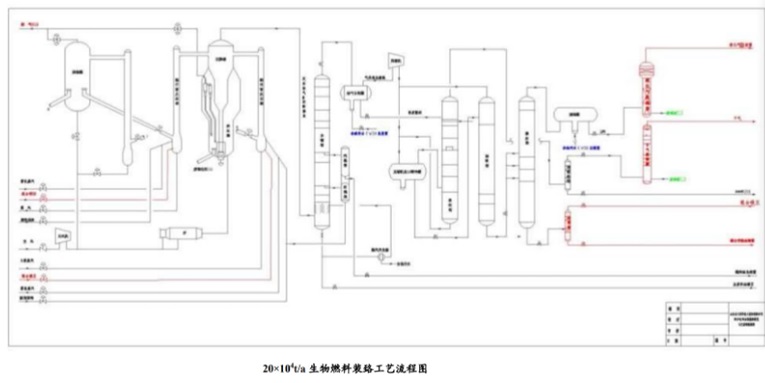

二)20×104t/a生物燃料装臵

1、20×104t/a生物燃料装臵设计采用碳四烯烃、混合蜡油为原料,采用前臵烧焦罐两段再生。

2、蜡油和装臵外来的混合碳四经过雾化喷嘴进入第一段提升管反应器内,自再生斜管来的高温再生催化剂先后与预提升蒸汽、混合碳四和新鲜原料油接触,使油品迅速升温、汽化并发生裂化反应,生成各种气相产物反应油气。

3、回炼油、混合碳五经过雾化喷嘴进入第二段提升管下端反应器内,自再生斜管来的高温再生催化剂先后与预提升蒸汽、混合碳五和回炼油接触,使油品迅速升温、汽化并发生裂化反应,

4、段反应油气与一段反应油气混合后去分馏塔进行产品分离。高温油气经大油气管线进入分馏塔底部,油气自下而上流经分馏塔,分离成气体、混烃、燃料油、重油等馏分。干气和液化气分别去去脱硫塔脱硫,混烃经过分离塔分离成混合碳五回炼和混合芳烃出装臵。

5、燃料油出装臵,重油回炼。装臵附带干气和液化气脱硫塔,在确保产品质量的同时降低了污染物排放量。

6、该装臵具备生产高品质混合碳五、混合芳烃、燃料油和多产丙烯的能力等产品;产品为液化气、混合碳五、混合芳烃、多产丙烯、燃料油。

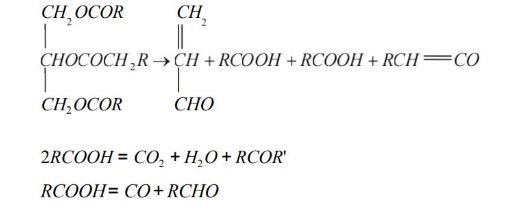

7、主要反应方程式如下:

8、工艺流程见图

四、氟化锂工艺流程

1、氟化锂反应原理

1)反应方程式

(1)碳酸锂和二氧化碳合成碳酸氢锂:Li2CO3+CO2+H2O=2LiHCO3

(2)碳酸氢锂和氟化氢合成氟化锂LiHCO3+HF=LiF+CO2+H2O

(3)碳酸锂一次反应效率 81.2%,无副反应发生,过量碳酸锂循环使用。

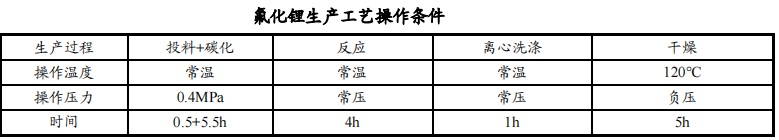

2)生产制度及操作参数氟化锂每年生产 330 天,共 16 条生产线(16 个合成釜,16 个碳化釜,16 个双锥干燥),碳化过滤:6h,合成:4h,离心干燥:批/6h,顺延 6h 开始第二釜碳化,实现 1天 2 批次生产,1 年共 660 批次。操作温度、操作压力及操作时间见下表。

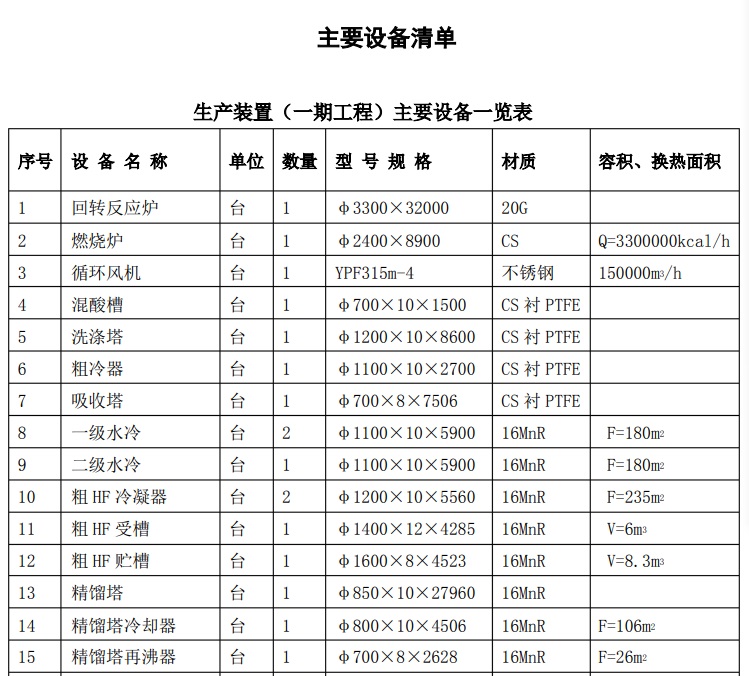

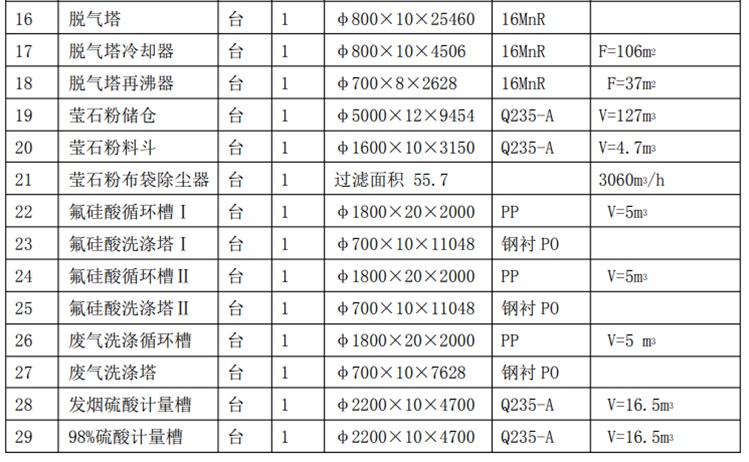

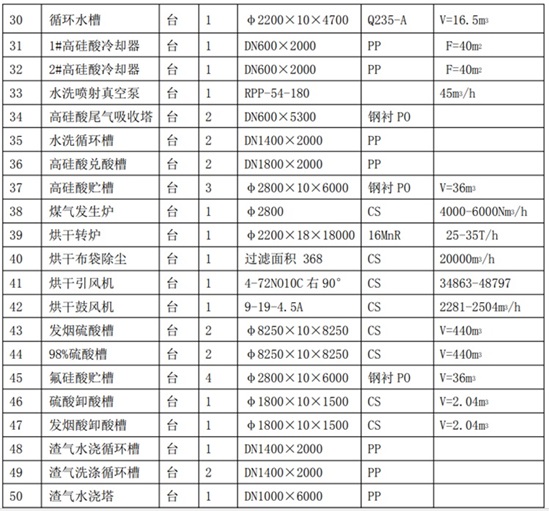

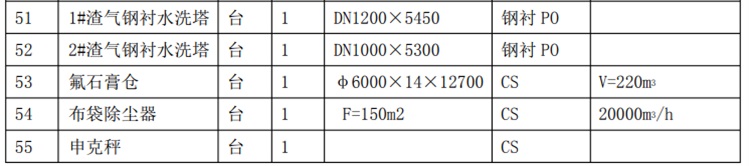

2、氟化锂工艺设备清单

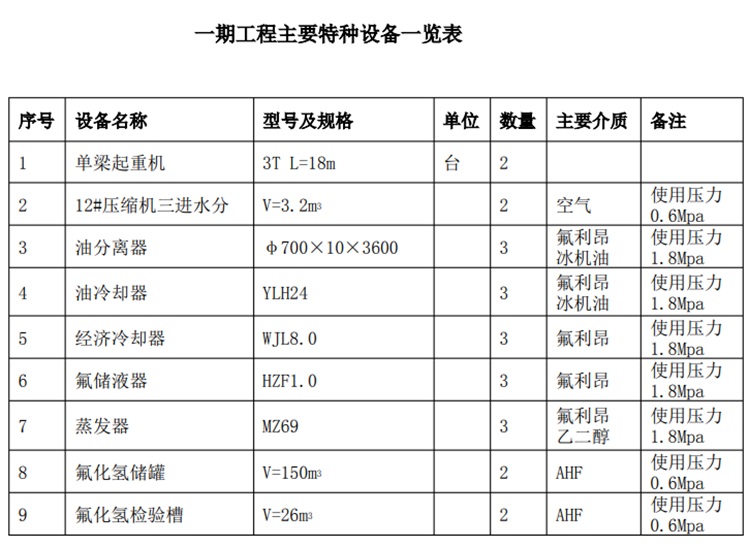

3、氟化锂工艺流程

1)在氟化氢配臵罐中加入适量的脱盐水,将外购的 HF 缓慢通入氟化氢配臵罐中,配臵 50%的氢氟酸,氢氟酸配臵过程产生微量的氢氟酸(G1-1),送二车间废气处理单元;

2)使用自动投料器将 1000 kg 碳酸锂加入碳化釜,再用管道加入 20000kg 脱盐水(初次加入 20000kg 脱盐水,后续加入 19800kg 回用水,新鲜脱盐水 200kg),并进行搅拌,转速为 50 转/min;再通入 585kg 二氧化碳,流量约 60kg/h,进行碳化加压反应;

3)碳化后的反应物经过滤器过滤(S1-1)过滤后,转移至反应釜,向反应釜中滴加 50%氢氟酸约 880kg。过滤下的碳酸锂回用。

4)反应过程生成的二氧化碳经管线输送至二氧化碳压缩机进行压缩加压,加压后的二氧化碳依次进入二氧化碳回收缓冲罐和二氧化碳二级缓冲罐中,通过二氧化碳二级缓冲罐顶部管路进入碳化釜中进行碳化回用。多余的二氧化碳(G1-2)通过缓冲罐罐顶放空线排放至二车间废气处理单元;生成的水回收利用。

5)将氟化锂溶液进行压滤,压力控制在 0.2Mpa,常温,压滤水回收利用;将合成的氟化锂用脱盐水进行洗涤离心,离心水回收利用。

6)将离心后的氟化锂转移至双锥干燥机内进行干燥,温度 120℃,干燥 4h,得到成品氟化锂。干燥过程产生的水等冷凝回收至回收水罐,微量不凝气(G1-3)送废气处理单元。

7)包装在无尘包装车间进行包装操作,整个包装过程采用半自动包装系统:干燥完毕后,氟化锂氮气保护密闭卸料至中间暂存仓,暂存仓设有微负压系统;暂存仓中物料自动控制在自动包装机上进行包装,包装车间设有微负压吸附系统。微量负压废气经布袋除尘后(G1-4)送至二车间废气处理系统排气筒排放。布袋除尘器定期清理,收集物作为产品外售。

4、氟化锂平衡性分析

|