一、极片制作对电池性能的影响:在锂电池的制备过程中,极片制作是对电池性能影响最大的环节之一。极片作为锂电池的核心组成部分,其质量直接影响到电池的容量、内阻、循环寿命以及安全性。以下是极片制作过程中几个对电池性能影响显著的关键因素:

1. 涂布工艺

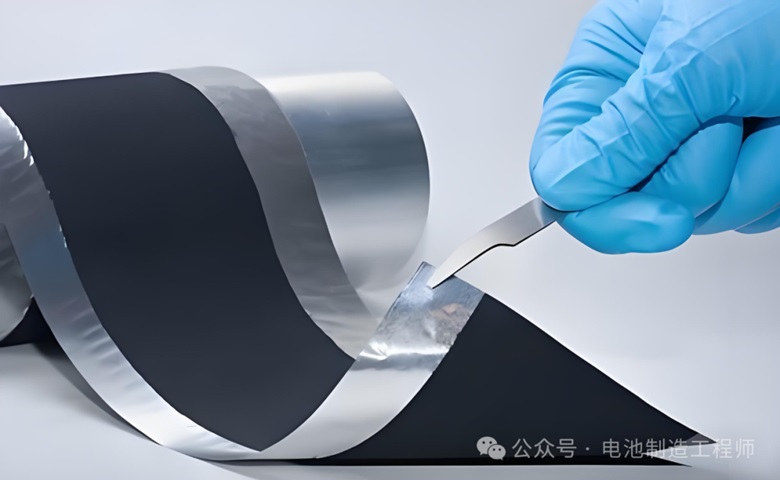

1)涂布均匀性:极片涂布是将活性物质、导电剂和粘结剂混合均匀后的浆料涂覆在集流体(如铜箔或铝箔)上的过程。涂布的均匀性直接影响到电池容量的发挥和电池性能的稳定性。若涂布不均匀,会导致活性物质分布不均,从而影响锂离子的传输效率和电池容量。

2)涂布参数控制:涂布过程中的温度、速度、压力等参数的控制也至关重要。例如,涂布干燥温度过低会导致极片未完全干燥,而温度过高则可能引起极片表面涂层龟裂、脱落。涂布面密度、尺寸和厚度等参数也需精确控制,以避免容量不足、短路或内阻增加等问题。

2. 极片设计

1)活性物质分布:活性物质在极片上的分布需均匀,以确保电池内部锂离子传输的顺畅。分布不均会导致内阻增大、容量损失和充放电效率降低。

2)粘结剂用量:粘结剂的添加量需适中,过多会堵塞活性物质间的空隙,阻碍锂离子传输;过少则可能导致活性物质脱落,影响电池性能。

3)极片结构:极片的结构设计需合理,包括极片的厚度、孔隙率等,以优化锂离子的传输路径和存储效率。

3. 干燥与压实

1)干燥过程:涂布后的极片需进行干燥处理,以去除有机溶剂和水分。干燥过程需严格控制温度和时间,以避免极片变形或开裂。

2)压实工艺:干燥后的极片需进行压实处理,以提高其致密度和导电性。压实工艺需根据极片材料和设计要求进行精确控制,以避免过度压实导致极片破裂或压实不足导致内阻增加。

4. 缺陷控制

1)极片破裂:极片在制造过程中需避免破裂现象的发生,以防止活性物质脱落和电池容量减小。

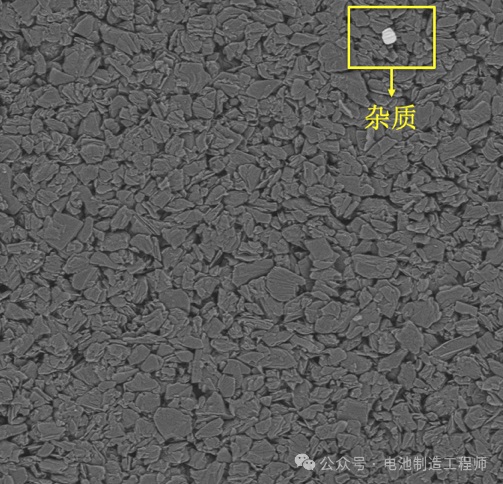

2)杂质控制:在极片制作过程中需严格控制环境清洁度,避免粉尘、杂质等混入极片中,以免影响电池性能和安全性。

|