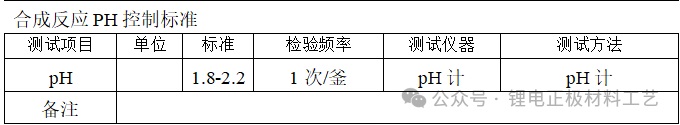

五、氧化合成反应、需要监控的工艺点:双氧水导入结束后的半个小时需检测体系中Fe2+浓度,如体系氧化不及时,则及时补充双氧水;氧化反应温度控制在45±5℃,加入氨水0.5h后测试pH。

六、压滤洗涤、需要监控的工艺点:在线洗水的电导率注意:压滤机开始可能存在穿滤的情况,开始中转槽与压滤机压出的滤液打循环。

七、转化反应、需要监控的工艺点:反应温度为95±2℃;搅拌强度 ;反应结束后浆料的粒径分布。

1、磷酸的加入过程中,由于其密度较大且用量不多,在初期易出现磷酸残留管道的现象。可在管道下方用桶装盛从管道中流出的磷酸,并进行称重记量,并补充缺失质量的磷酸;或者初始2次磷酸补加量增加。3次进行进料后,残余磷酸会布满管道,当磷酸质量在理论质量可接受的误差范围内,可以进行管道输送;

2、冬天的升温过程时间,氧化反应结束后,尽量在1h内将体系温度升至95±2℃,并做好保温工作(温度低,则会大大延长反应的时间);

3、观察反应过程中的浆料变化状态,如升温至95±2℃的1~1.5小时后,浆料是否变白,如未变白,则需要调整体系的反应温度或适当增加磷酸用量;

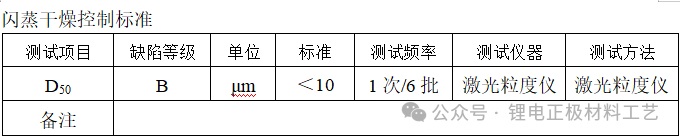

4、检测反应浆料的粒径分布,需要控制D50在6±2μm,如果粒径过大会影响产品的S含量偏高;如果粒径太小,可能穿滤,而且后续烧结的流动性不好,可能会导致过烧。

八、压滤-离心洗涤、需要监控的工艺点:洗涤终点电导率;注意:

1,压滤机开始可能存在穿滤的情况,开始中转槽与压滤机压出的滤液打循环。

2,离心机最后一步洗水用温水(40-60°)。

九、闪蒸-回转炉(调试时间2周~4周)、需要监控的工艺点:回转炉烧结温度;进料速度;回转窑转速;检测转炉出料的S含量、BET、水分等参数;

1、进料要均匀,不可断料。

2、注意排风口,如出现堵风口现象,需要及时清理,封口被堵,产品的S含量会迅速提升。

十、包装合批

|