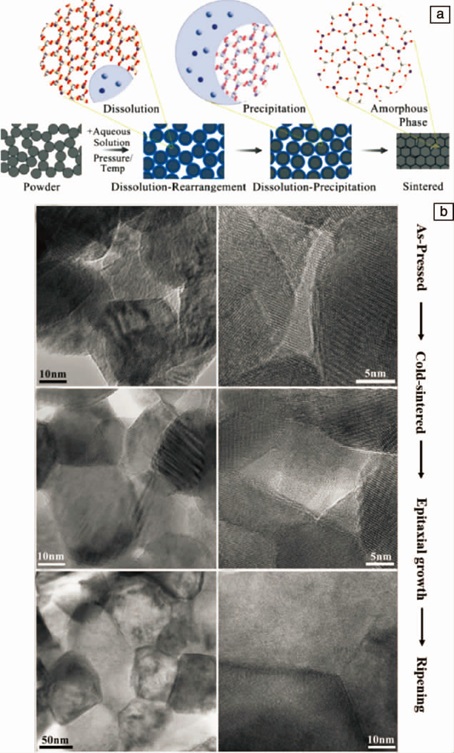

图5CS技术的工艺流程图(a),CS 过程中氧化锆陶瓷显微结构演变照片(b)

4)图5a为CS技术工艺流程图,陶瓷CS技术的基本工艺是在陶瓷粉体中加入少量水溶液润湿颗粒,粉体

表面物质分解并部分溶解在溶液中,从而在颗粒-颗粒界面间产生液相。将润湿好的粉体放入模具中,

并对模具进行加热,同时施加较大的压力,保压保温一段时间后可制备出致密的陶瓷材料,在此过程中

陶瓷材料显微结构的演变如图5b 所示。Maria等观察分析了多种陶瓷体系的制备过程,将 CS 工艺的内

在过程归纳为两步:

(1)第一阶段,机械压力促使粉体颗粒间的液相发生流动,由此引发粉体颗粒的重排;

(2)第二阶段,压力和温度使粉体表面物质在液相中发生溶解析出,通过该过程物质进行扩散传输。

5)在第一阶段,致密化过程的驱动力主要由机械压力提供,液相的作用是促进颗粒滑移重排,并颗粒

尖端会在液相中溶解,使颗粒球形化,从而提高压制过程中颗粒的堆积密度。

6)在第二阶段中,机械压力和温度会使系统中的溶液瞬时蒸发,使溶液过饱和程度随烧结时间的延长

而增加,物质在液相中扩散,并在远离压力区域的颗粒表面析出,填充于晶界或气孔处,使陶瓷发生致

密化,在此阶段非晶态析出物会钉扎在晶界处,抑制晶粒的生长。

6、 振荡压力烧结(OPS):现有的各种压力烧结技术采用的都是静态恒定压力,烧结过程中静态压力的

引入,虽有助于气孔排除和陶瓷致密度提升,但难以完全将离子键和共价键的特种陶瓷材料内部气孔排

除,对于所希望制备的超高强度、高韧性、高硬度和高可靠性的材料仍然具有一定的局限性;HP静态压

力烧结局限性的主要原因体现在以下3个方面:

① 在烧结开始前和烧结前期,恒定的压力无法使模具内的粉体充分实现颗粒重排获得高的堆积密度;

② 在烧结中后期,塑型流动和团聚体消除仍然受到一定限制,难以实现材料的完全均匀致密化;

③ 在烧结后期,恒定压力难以实现残余孔隙的完全排除。

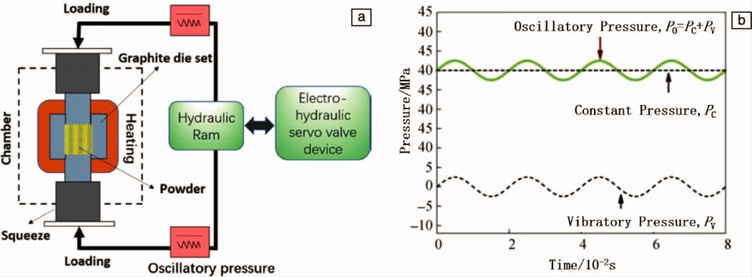

图6 振荡压力耦合装置(a) 和原理示意图(b)

1)OPS 技术强化陶瓷致密化的机理研究表明:首先烧结过程中施加的连续振荡压力通过颗粒重排和消

除颗粒团聚,缩短了扩散距离; 其次,在烧结中后期,振荡压力为粉体烧结提供了更大的烧结驱动力,

有利加速粘性流动和扩散蠕变,激发烧结体内的晶粒旋转、晶界滑移和塑性形变而加快坯体的致密化;

另外通过调节振荡压力的频率和大小增强塑性形变,可促进烧结后期晶界处气孔的合并和排出,进而完

全消除材料内部残余气孔,使材料的密度接近理论密度;最后OPS技术能有效抑制晶粒生长,强化晶界。

2)简而言之,OPS 过程中材料的致密化主要源于以下两方面的机制:一是表面能作用下的晶界扩散、晶

格扩散和蒸发-凝聚等传统机制; 二是振荡压力赋予的新机制,包括颗粒重排、晶界滑移、塑性形变以

及形变引起的晶粒移动、气孔排出等。因此,采用OPS 技术可充分加速粉体致密化、降低烧结温度、缩

短保温时间、抑制晶粒生长等,从而制备出具有超高强度和高可靠性的硬质合金材料和陶瓷材料,以满

足极端应用环境对材料性能的更高需求。

7、结语:先进陶瓷材料以其一系列优异的性能,在工业领域扮演着至关重要的角色,而目前陶瓷材料

的广泛应用仍面临许多问题与挑战,其中可靠性、致密度和强度是主要的制约因素。如何在较低烧结温

度下实现材料的快速致密化,制备出完全无气孔、结构均匀、晶粒细小且晶界强化的陶瓷块体仍是陶瓷

材料科学工作者不断追求的目标。

|