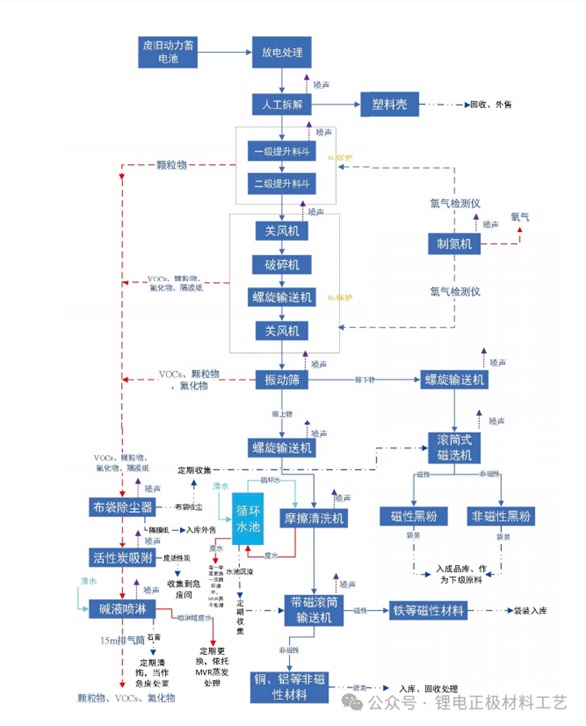

6、电池拆解工艺

电池拆解工艺流程图

1)电池拆解工艺流程:

(1)收购到的动力蓄电池(锂电池)经干式放电处理,将电池内的剩余电量放空,放空的废旧动力蓄电池转移到原料车间堆放,或通过叉车运输至破碎生产车间,通过人工拆解,去除电池外部的塑料包装。去除外部塑料的固体电池放入料斗中,由两级提升机运输至破碎机入料口,投放至专用破碎机进行破碎,破碎设备进料口出料口安装关风机保持内部密闭性,提升和破碎过程注入氮气对破碎过程进行保护,固体电池粉碎后,粉碎的物料经关风机送到振动筛中进行分选。筛下物是包含石墨在内的黑粉,正极粉和负极粉,通过一道输送螺旋输出,螺旋出口有一道滚筒式磁选机,将黑粉分成磁性(含镍)黑粉和非磁性黑粉,用吨袋进行收集,转入成品仓库作为现有产业的原料。上物有碎钢壳或碎铝壳、碎铜箔和碎铝箔,筛上物通过螺旋输送机输送至摩擦机,进一步将铜箔和铝箔上的极粉揉搓脱附,然后经一道磁选把带磁性物料分离出来。

(2)拆接线两种原料分开破碎,3c锂电池和三元锂电池不进行混合破碎,一种电池完成·整个流程,并完成物料封装后,再进行下一种电池投料。

2)三元电池粉生产线工艺流程:三元废料处理产品为硫酸钴、硫酸镍、一水硫酸锰、阴极铜、碳酸锰、碳酸锂、硫酸钠、石墨粉、海绵铜,工艺如下。

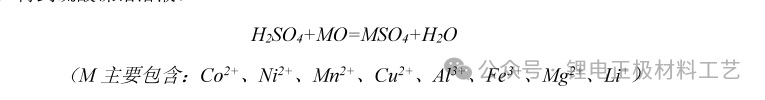

(1)配料及高温还原:外购的含锂原料进入配料机,加入硫酸进行搅拌混合,待反应完全后生成块状物料,后注入高温还原炉(电加热,加热温度约600~700℃,此温度下硫酸不分解)进行还原反应,反应生成硫酸锂、硫酸锰、镍和钴的金属氧化物及硫酸盐。(注:①硫酸加入量根据工艺需要,按锰浸出50%进行配比,锂浸出率100%配比;②硫酸与含锂原料在高温下反应 60 钟,99%硫酸被反应,未反应硫酸进入烟气中不在反应固体中残留,即浸出后锂锰溶液呈中性)。

(2)球磨、浸出锂锰:还原的固体物料经球磨机湿磨后,按固液比1:2加入洗涤水(初始加冷凝水),浸出30-120分钟,浸出温度30~90℃℃。浸出液pH6~7。

(3)压滤1#:使用压滤机固液分离出硫酸锂锰溶液和镍钴粉料。硫酸锂锰溶液进入净化除重工序,镍钴粉料经洗涤1#~5#后进入硫酸浸出工序。

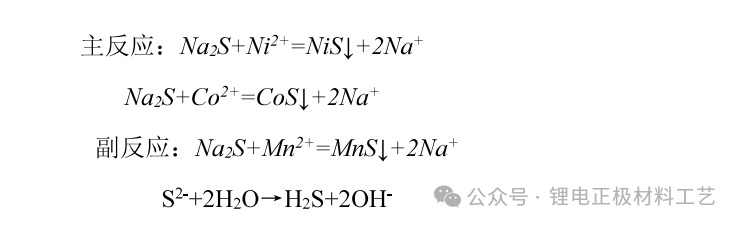

(4)净化除杂 1#:硫酸锂锰溶液在pH=6~7的条件下加入硫化钠(NazS),去除溶液中的镍、钴等杂质。此工序产生硫化物沉淀渣物,此沉淀物返回高温还原炉。

(5)压滤 2#:将硫酸锂锰溶液与固态的硫化物杂质分离。硫酸锂锰溶液进入沉淀碳酸锂工序,硫化物返回高温还原工序。

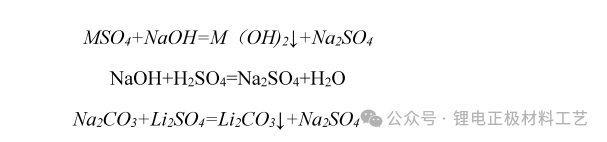

(6)沉淀碳酸锰:硫酸锂锰溶液中加入碳酸钠,将锰以碳酸锰形式沉淀下来。

(7)压滤 3#、洗涤、离心脱水:溶液与碳酸锰沉淀固液分离。硫酸锂溶液进入下一工序,碳酸锰沉淀经压滤机内洗涤和离心分离后得含水5%碳酸锰,离心分离产生的母液返回搅拌工序。

(8)闪蒸干燥 1#:碳酸锰产品经闪蒸干燥后,得碳酸锰产品。

(9)蒸发浓缩:压滤3#后得10~15g,硫酸锂溶液,再浓缩到 25g几。

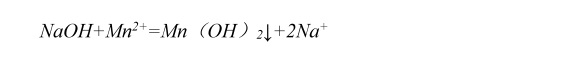

(10)净化除重 2#:硫酸锂锰溶液重加入氢氧化钠(NaOH),去除溶液中的锰杂质此工序产生净化锰渣,此沉淀物进入硫酸浸出工序进行生产。

(11)沉碳酸锂:将净化除重2#后所得硫酸锂溶液加氢氧化钠调碱度5g儿,然后加入 EDTA 作为耦合剂,硫酸锂溶液中加入硫酸调节pH至6~8,调回 pH6~8进入碳酸锂沉淀工序。硫酸锂溶液中加入碳酸钠,通入蒸汽间接加热,控制其温度条件,生成碳酸锂沉淀。

(12)离心分离2#、:将碳酸锂与硫酸钠溶液分离,其中碳酸锂进入离心洗涤 2#、干燥工序,剩余硫酸钠溶液(母液)经加酸排CO工序后进入 MVR 蒸发工序。

(13)加酸排 CO2:碳酸钠溶液中加入 HSO4排出 CO2,以除溶液中的 CO2-。

(14)MVR2#蒸发(现有 MVR):因沉碳酸锂时加入过量 NazCO:,此处加入 HSO4将过量 NazCO;反应排出 CO2,排 CO,后硫酸钠溶液进入 MVR 蒸发工序,浓缩至母液中锂含量为10g儿时进行离心分离3#,离心分离后浓度较高溶液进入闪蒸干燥2#工序得到硫酸钠结品(NaS04),剩余浓度较低母液返回沉淀碳酸锂。

(15)离心洗涤 2#、干燥1#:碳酸锂使用冷凝水进行洗涤,洗涤后物料经干燥过筛,较小颗粒直接作为产品碳酸锂(LiCO;),筛上较大颗粒碳酸锂返回沉碳酸锂工序。洗涤尾水返回配碳酸钠。

(16)洗涤1#~5#:经压滤1#工序分离出的镍钴粉料进行1#~5#洗涤,洗水返回球磨和浸出锂锰工序,洗涤后的镍钴粉料进入硫酸浸出工序。

(17)硫酸浸出:将洗涤1#~5#后得到的镍钴粉料按比例加入水浆化后进入硫酸浸出工序,得到硫酸镍钴溶液。

(18)搅拌、压滤 5#、二次浸出、压滤 6#、压滤 7#、干燥2#:浸出后溶液进入3个40m³搅拌槽进行搅拌增加硫酸与镍钴锰粉料接触面积,使其反应更加充分,搅拌后溶液进入压滤机将硫酸镍、钴、锰溶液与渣料固液分离,硫酸镍、钴、锰溶液进入N902萃取铜。渣料进入二次浸出工序再次浸出,二次浸出后压滤渣料使用冷凝水进行五级洗涤。

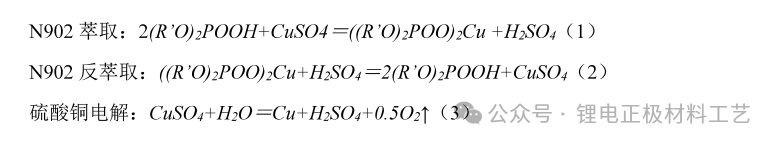

(19)N902 萃取铜、电解铜:

①N902萃取:硫酸镍钴溶液泵至N902萃取槽,萃取剂N902中的H*与硫酸镍钴溶液中的Cu?*进行置换,成为含铜负载有机相,再加入1N硫酸将有机相中钠离子等反应出来,萃余液进入下一工序。

②)硫酸反萃:含铜负载有机相通过与 4N 硫酸进行反萃,生成硫酸铜,取剂返回N902 萃取铜工序。

③电解铜:经过反萃得到的硫酸铜溶液通过电解使铜在阴极富集,电解液(硫酸溶液)返回反萃工序。

(20)净化除重 2#:硫酸镍钴溶液加入碳酸钙去除溶液中的铁、铝,生成含钙铁铝渣沉淀。

|