1、项目概况:北方某养殖企业占地约233hm2(3500亩),年出栏生猪30余万头,供应京津等地,废水主要包括猪舍冲洗水、猪粪便水及少量生活污水,口前废水量约1500m3/d.废水经厌氧发酵,沼气用于发电,沼液进废水处理站处理后一部分排放至市政污水处理厂,一部分深度处理后回用冲洗猪舍、浇洒厂区緑地,企业早年建有一座废水处理站,构筑物包括提升泵站、初沉池、A0生物池、二沉池、加药间、鼓风机房等,随着养殖规模的不断扩大,原有废水处理设施能力不足,2017年进行改造,改造工程规模为1500m3/d,设计进、出水水质见表1,出水回用于养殖场,水质需满足《畜禽养殖业污染物排放标准》(GB 18596—2001)。

|

项目 |

COD |

bod5 |

ss |

TN |

NH. - N |

TP |

|

设计进水 |

3000 |

1200 |

1100 |

1200 |

1100 |

20 |

|

设计出水 |

400 |

150 |

200 |

|

80 |

8 |

表1设计进.出水水质

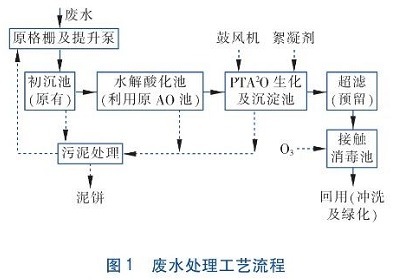

2、改造工艺选择:养殖废水质有高COD、高氨氮、高磷特点,根据 排放要求,处理工艺须具备除磷脱氮功能国内养殖废水处理工艺有A2O、ABR厌氧、CASS好氧工艺等;本项目进水氨氮高,碳氮比不足,旦经过厌氣发酵后的COD难以生物降解,运行中需大量投加碳源,若釆用厌氧氨氧化工艺,对于企业来说,则意味着巨大的经济效益;厌氧氨氧化在国内养殖废水处理中虽有实验研究,但尚无成功案例借鉴其他养殖废水处理项目经验,该工程生物处理确定釆用水解酸化+ PTA2O工艺,工艺流程见图1;PTA2O工艺是近几年出现的一种新型强化脱氮除磷工艺,是在传统A2O工艺基础上的改进型工艺,该工艺保留传统A2O工艺厌氧、缺氧、好氧功能,对曝气、污泥回流、污泥沉淀等进行技术改进:在曝气方面采用可以不停车更换的曝气软管技术;污泥回流方面采用气提直接回流方式;在沉淀方面采用将高效的斜管沉淀装置置于曝气池内完成泥水分离的方式; 这样的改进,在保证污水处理除磷脱氮效果的同时.可以不停车维护和更换曝气系统,省去专门的污泥回流泵房及构筑物之间的连接管道,不采用大型的辐流式沉淀池,大量节省占地 面积和投资。

短程硝化是实现厌氧氨氧化的前提条件,低溶氧是实现短程硝化的前提条件,PTA2O工艺除了上述优点外,其特殊的密布式曝气系统、气提回流及大比例气提环流式循环系统使它在低溶氣方式运行方面更具优势。

3、主要工艺设计参数及设备配置:改造工程在原址进行。包括原有建(构)筑物,厂区占地10367m2(15.55亩)规模按I500m3/d 设计;原有提升泵池及初沉池功能不变,原A0池改为水解酸化池,原辐流式二沉池改为污泥浓缩池。

新建建(构)筑物包括:配电及控制室、脱水机 房、鼓风机房、加药间、臭氧间、超滤间,PTA:O生化池(包括厌氧区、缺氧区、好氧区、二沉区、絮凝沉淀区)、接触消毒池等。

3.1预处理:预处理利用原有格栅、进水提升泵、初沉池;进水格冊,栅距为7mm,N=1,5kW;提升泵3台(1用2备):Q=80m3/h,H=l50kPa,N=4.0kW;初沉池容积为561.6立方,设计沉淀时间为8.98h,桁车式刮泥机N=1.5kW。

3.2水解酸化池:将原AO池改为水解酸化池,原A0池容枳为1744立方,设计停留时间为27.9h,利用原罗茨风机:7.25m3/min.P=49kPa,N=11kW.l用1备;利用原有悬挂式微孔曝气链1套;污泥回流泵:Q=50m5/h,H=100kPa,N=4.0kW,2套(1用1备);上清液回流泵Q=40m3/h,H=50kPa,N=l.5kW,2套(1用1备);新型气提循环装置1套,新增沉淀装置2套。

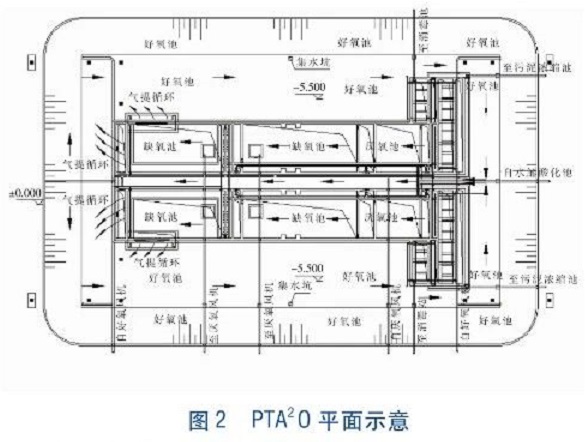

3.3PTA2O生化池(包括二沉池及絮凝沉淀池):PTA2O生化池设计为百乐克形式上部尺寸为67mx57m,下部尺寸为44.6mx34.6m,深为5.0m,有效水深为4.5m,总容积约11000m3平而示意见图2:

好氧区设计停留时间为140h,氨氮容积负荷为0.16kg/(m3 d),污泥浓度为5~8g/L,有效水深为4.5m,厌氧区停留时间为6h.缺氧区停留时间为29h;二沉池及絮凝沉淀池釆用带反冲洗的斜管沉淀池,总水深为4.5m,二沉池面积为50m2表面水力负荷为1.25m3/(m2..h),絮凝沉淀池面积为25m2,表面水力负荷为2.5m3(m2-h);污泥回流比为250%,.硝化液回流比为200% 。

*主要设备:低通气量不停车更换曝气系统1600m2,曝气沉淀装置50m2,絮凝沉淀装置25m2 气提回流装置22套,PLC溶氧精确控制系统2套

3.4臭氧间及超滤膜车间:建筑尺寸为6.10mx10.20mx4.1m;臭氧投加量按30mg/L计算,需投加1500x30=45kg/d=1.88kg/h,臭氧间主要设备见表2

表2臭氧间主要设备

|

项目 |

数量/台 |

电源 |

单台功率/kW |

単台配电容W/kVA |

|

臭氧发生器 |

1 |

380 V,50 Hz |

32 |

41.6 |

|

空压机 |

1 |

380 V.50 Hz |

15 |

19.5 |

|

冷干机 |

1 |

220 V.50 Hz |

1.07 |

1.4 |

|

吸干机 |

1 |

220 V.50 Hz |

0.06 |

1 |

|

水泉 |

1 |

380 V.50 Hz |

1.5 |

1.95 |

|

尾气破坏器 |

1 |

220 V.50 Hz |

2.2 |

2.9 |

*超滤设计釆用超滤膜堆,处理为750m3/d,主要设备见表3:

表3超滤间主要设备

|

项目 |

规格 |

材料 |

数量 |

|

超滤供料泉 |

Q=60m3/h H=300kPa,N=11kW |

双相钢 |

2台(1用1备) |

|

自清洗过滤器 |

100um精度 |

耐海水涂层 |

1套 |

|

超滤膜堆 |

出力:1 000 m Vd |

组合 |

1套 |

|

超滤膜组件 |

860 |

PVDF |

32支 |

|

化学清洗、反洗装置 |

成品 |

组合 |

1套 |

|

清洗泵 |

0 = 100 m3/h H=200 kPa |

双相钢 |

1台 |

|

反洗泵 |

Q = 160m3/h H= 200 kPa |

双相钢 |

1台 |

|

加药装置(氧化剂/盐酸/碱) |

成品 |

组合 |

3套 |

|

计量泵 |

Q=0~1000L/h H=400 kPa |

PVC |

3台 |

|

溶液箱 |

200L |

PE |

3台 |

3.5接触消毒池:消毒池兼作蓄水池用,使消毒剂与水充分混合,杀灭水中的细菌和病毒接触消毒池岀水经流量计计量后作为再生水回用于冲洗猪舍、浇洒绿地。

*臭氧消毒池尺寸为8.5mx8.5m,冇效水深为3.2m,停留时间为3.4h;臭氧及超滤因故暂未上马,目前暂时釆用次氯酸钠消毒,加注量最大为20mg/L,计量泵2台(1用1备),Q=25L/h,功率为N=0.15kw。

*再生水回用泵:Q=40m3/h,H=300kPa,、N= 5.5kW,2套(1用1备)。

*接触消毒池出水由巴氏计量槽计量。

3.6污泥浓缩:利用原冇辐流式二沉池作为污泥浓缩池和污泥储池,浓缩和储存絮凝沉淀池汚泥,定期进行污泥处置;池内径为12.7 m,周边池深为3.3 m,有效水深 3.0m,池容380m3,刮泥机N= 1.1kw。

3.7鼓风机房:鼓风机房平面尺寸为8mx9m,内设好氧鼓风机2台,向生物反应池供气,用于搅拌污水和保障生物池内生物降解所需的知量:厌氧鼓风机2台,用于厌氧池鼓风搅拌和污泥提升回流,

*主要设备:好氧鼓风机2台(1用1备),流量为90m3/min,风压为60kPa,功率为132kW;厌氧防爆风机2台,流量:为5m3/min,风压为60kPa,功率为11kw。

3.8污泥脱水机房、加药间

*建筑尺寸为12mxl3 mx4.1 m,满负荷1500m3/d,运行时污泥量约2030kgDS/d,选用叠螺脱水机1台.处理量60~100kgDS/h;处理后泥饼含水率<80%,送至附近污泥干化厂干化处理,污泥脱水投加PAM,加药量最大为4g/kgDS。

*主要设备:叠螺式污泥浓缩脱水机1台,处理能力为100kgDS/h,整机功率2.05kW;污泥进料泵2台(1用1备),Q=22-35m3/h,H=0.4 MPa,N=4kw;污泥转送泵2台(1用1备),Q=22-35m3/h,H=0.4MPa,N=4kw;PAM制备系统1套,0.37kw,按干泥量的0.5%计为4kg/d,浓度0.1%,加药泵Q=500L/h,H=0.5MPa,N=0.55kw。3.9加药系统

*PAC加药系统:PAC储罐2台,单台V =5.0m3,搅拌器2.2kw,计量泵2台(1用1备),Q=60L/h,H=0.6MPa,功率为0.37kWo

*PAM加药系统:PAM自动泡药机1台,Q=1000L/次,搅拌器2.2kw,计量泵2台(1用1备),Q=80L/h,H=0.6 MPa,功率为0.18kW。

*碳源投加系统:釆用液体生物质碳源.碳源储罐 2台,单台V =5.0m3,计量泉2台(1用1备),Q=3000L/h,功率为0.25kw。

*碱液投加系统:釆用液体碳酸氢钠,碱液储罐2 台,単台V=15.0m3,计量泵2台(1用1备),Q=200L/h,H=0.6MPa,功率为0.37kwo

4、调试运行结果:该项目于2018年4月初通水调试,接种污泥采用市政污水处理厂活性污泥:经两个月调试.至6月中旬已可以稳定运行运行期间,生化系统溶解氧控制在0.1~0.5mg/L,pH值调整在6.3~7.9之间,调试期间(2018年4月3日一6月17日)进、出水水质见表4。

表4实际进、出水水质

|

项冃 |

水量/(m3•d) |

COD |

NIL -N |

TN |

TP |

|

进水 |

|

1871 |

8538 |

1040 |

1317 |

299 |

|

最低值 |

1009 |

I 337 |

605 |

617 |

33.9 |

|

平均值 |

1445 |

2 155 |

790 |

881 |

63.4 |

|

出水 |

范围 |

|

88.3-285.4 |

10.6-19.8 |

|

3.9~34 |

|

平均但 |

|

168.8 |

16.4 |

|

21.3 |

根据化验结果,出水BOD5<120mg/l.前期调试期间未测SS,厌氧氨氧化逐行期间测过,污泥SVI值可达70ml/g左右,絮凝沉淀出水SS在40mg/L左右;由于实际进水TP远大于设计值,造成出水TP 偏高,工程出水排放至市政污水厂,经与有关部门协商,接收出水的污水处理厂能够接受TP偏高,污水厂出水能够达到一级A排放标准。

5、效益分析:本项目投资按规模为1500m3/d计,工程概算投资为1566万元,吨水投资为1.04万元,由于臭氧及超滤工程暂没上马,项目设计装机容量为356.65kw,运行功率为182.7kw不计人工费,吨水运行 成本为9.49元(见表5),其中碳源成本为5.48元,占总成本的57.7%。

表5运行成本。

|

项目 |

水鼠& |

电费/元 |

纯减费

/元 |

碳源费

/元 |

除磷费

/元 |

消毒费

/元 |

约剂费 合计/元 |

总费用

/元 |

吨水费用/

/元 |

|

4月 |

24 064 |

52 461 |

110 115 |

40 313 |

|

|

150 428 |

202 888 |

8.43 |

|

5月 |

45 747 |

87 444 |

19 110 |

327 940 |

|

|

347 050 |

434 494 |

9.50 |

|

6月 |

23 893 |

50 589 |

2 646 |

145 411 |

44 218 |

9 023.7 |

201 299 |

251 888 |

10.54 |

|

合计 |

93 704 |

19()494 |

131 871 |

513 664 |

44 218 |

9 023.7 |

698 595 |

889 089 |

9.49 |

6、厌氧氨氧化现象及分析

6.1厌氧氨氧化现象:运行三个多月后,工作人员査看缺氧池污泥情况时发现一种红色菌群(见图3),初步判断属于厌氧氨氧化菌之后运行人员以脱氮为主进行厌氧氨氧化的生产性实验。

缺氧池污泥红色菌群(图3) 污泥混合液上清液呈现红色(图4)

首先停止好氧曝气,原设计132kw及11kw鼓风机停用,新安装一台37kW鼓风机.风量为24m3/min,主要用于气提大比例水力循环,少量曝气保证微氧环境,即保证亚硝化反应进行,缺氧区DO保持在0.2 mg/L以下;经几个月调试,取污泥混合液上清液澄清,显现红色(见图4)随着厌氧氨氧化菌数量的不断增多,碱液、碳源基本停止投加根据连续检测资料. 总氮去除率从初期的50%左右逐渐提高到90%左右,目.未见硝态氮、亚硝态氮长期大量积累.见表6

|

序号 |

进 水/(mg/L) |

出水/(mg/L) |

去除率/% |

|

COD |

Nil, -N |

TN |

COD |

nii3 -is |

TM |

硝态氮 |

亚硝态氮 |

COD |

NR |

TN |

|

1 |

1998 |

820 |

943 |

405 |

26.1 |

466 |

377 |

0.29 |

79.73 |

96.82 |

50.58 |

|

2 |

1472 |

801 |

900 |

330 |

24.8 |

501 |

385 |

0.45 |

77.58 |

96.90 |

44.33 |

|

3 |

1422 |

812 |

925 |

397 |

18.6 |

, ,

481 |

392 |

0.61 |

72.08 |

97,71 |

48.00 |

|

4 |

1089 |

822 |

976 |

324 |

2.86 |

458 |

395 |

().28 |

70.25 |

99.65 |

53.07 |

|

5 |

1189 |

753 |

956 |

349 |

1.91 |

418 |

368 |

0 |

70.65 |

99.75 |

56.28 |

|

6 |

988 |

766 |

893 |

260 |

2.3 |

411 |

356 |

0. 19 |

73.68 |

99.70 |

53.98 |

|

7 |

1084 |

774 |

929 |

254 |

2.1 |

386 |

333 |

0.13 |

76.57 |

99.73 |

58.45 |

|

8 |

1573 |

757 |

913 |

256 |

3.07 |

369 |

311 |

0. 17 |

83.73 |

99.59 |

59.58 |

|

9 |

1689 |

749 |

970 |

279 |

0.88 |

334 |

274 |

0. 14 |

83.48 |

99.88 |

65.57 |

|

10 |

1560 |

769 |

978 |

215 |

2.78 |

323 |

295 |

0.42 |

86.22 |

99.64 |

66.97 |

|

11 |

1586 |

766 |

946 |

280 |

2.24 |

309 |

251 |

0.79 |

82.35 |

99.71 |

67.34 |

|

12 |

1555 |

795 |

998 |

266 |

2.07 |

259 |

213 |

0.86 |

82.89 |

99.74 |

74.05 |

|

13 |

1976 |

772 |

984 |

249 |

1.26 |

260 |

174 |

0.43 |

87.40 |

99.84 |

73.58 |

|

14 |

1371 |

778 |

922 |

288 |

1.39 |

229 |

164 |

0.53 |

78.99 |

99.82 |

75. 16 |

|

15 |

1489 |

759 |

889 |

271 |

1.62 |

204 |

158 |

0.23 |

81.80 |

99.79 |

77.05 |

|

16 |

1517 |

831 |

863 |

248 |

1.85 |

146 |

111 |

0.37 |

83.65 |

99.78 |

83.08 |

|

17 |

1551 |

772 |

893 |

268 |

3.46 |

142 |

96 |

0. 15 |

82.72 |

99.55 |

84. 10 |

|

18 |

1692 |

789 |

892 |

288 |

7.32 |

124 |

81 |

0.15 |

82.98 |

99.07 |

86. 10 |

|

19 |

1574 |

792 |

971 |

345 |

3.26 |

117 |

66 |

0.17 |

78.08 |

99,59 |

87.95 |

|

20 |

1534 |

758 |

830 |

285 |

3.26 |

84 |

63 |

0.42 |

81.42 |

99.57 |

89.88 |

其后运行中虽有一些小的波动,但处理效果仍理想,符合排放要求。如2019年3月15日,当日进水总氮为517mg/L,出水氨氮为38.3mg/L,岀水总氮为123mg/L,TN去除率为76.2%;当日进水COD为1040mg/L,出水COD为190mg/L,COD去除率为81.7%,至4月份总氮去除率基本上可以稳定在90%;另一个好的现象是污泥沉降性能变优之前以A2O方式运行时,二沉池偶尔出现絮体上浮现象;以厌氧氨氧化方式运行以来,二沉池絮体上浮现象完全消失。经检测,污泥SVI值可达70ml/g左右,絮凝沉淀出水SS可保持在40mg/L左右。

6.2厌氧氨氧化现象分析:一直以来市政污水处理脱氮大都釆用硝化与反硝化工艺,能耗较高;厌氧氨氧化现象至今仅20余年,但由于其高效的脱氮性能而受到广泛关注和研究;与传统工艺相比,厌氧氨氧化脱氮可以减少约60%的需氧量、100%的碳源、80%的污泥产量;本项目鼓风机运行功率由143kw降为37kw,节能74.1%;碱液和碳源已无需投加,生化池几个月不需排泥就是证明出现厌氧氨氧化现象后,处理成本(不包括人工费)由9.49元/m3降为1.38元/m3,分析认为本项目出现厌氧氨氧化现象,主要得益以下条件的存在:a.水温:本项目进水水温即使在冬季也保持在27度左右,适合厌氧氨氧化菌生存繁殖。b.pH值:进水pH值在6.52 -7.99之间,适合厌氧氨氧化菌生存繁殖。c.工艺设计为厌氧氨氧化反应创造了条件:工艺设计采用气提大流量循环,厌氧及缺氧池都采用空气搅拌.这种形式带来以下结果:它将一部分氧气带入水中,造成微氧环境,为短程硝化创造条件,使得一部分NH2转化为N02;,厌氧氨氧化菌在缺氧环境中利用N02将NH4转化为N2;它替代了机械搅拌混含的功能,同样可以使悬浮液混合均匀,没有死角;10~20倍的大比例流量循环对不均匀的进水浓度负荷起到稀释和平均的作用,进水氨氮、总氮在浓度上具有较大的不均匀性,由于采用气提大流量循环,可以有效稀释,所以不会造成冲击;由于大比例循环作用,不会造成N02局部富集到较高浓度(如100mg/L以上),没有对厌氧氨氧化反应产生抑制作用.因此厌氧氨氧化反应得以顺利进行运行中通过控制溶解氧,也很好地控制了硝态氮的增长,检测数据也表明确实没有产生硝态氮和N02的长期大量积累(见表6);项目釆用生化沉淀一体化设计,而旦池容足够大,厌氧氨氧化菌生长缓慢,倍增时间需10-12d,这种生化沉淀一体化的设计起到了把厌氧氨氧化菌截留在生物池内.避免其流失的作用,与国外采用水力旋流分离设备截留厌氧氨氧化菌相比,本項目沉淀采用的廉价斜管同样有效;一般来讲,厌氧氨氧化菌的生长是一个缓慢的过程,常规的厌氧氨氧化工程都是接种厌氧氨氧化污泥,进行厌氧氨氧化培养而启动的:本项目没有接种厌氧氨氧化污泥,它的厌氧氨氧化是经过了长达八个月的自然筛选才形成的;*COD:有研究表明.C0D整体上可能对AnAOB(厌氧氨氧化菌)的活性产生抑制作用,本项目COD在1337-8538mg/L之间,平均2155mg/L,是厌氧发酵后的难以生物降解的COD,对AnAOB的活性抑制作用不大。

6.3污泥龄及污泥负荷:厌氧氨氧化菌倍增时间需10-12d,本项目厌氧氨氧化运行后3-4个月难得排泥一次,因此保证足够长的泥龄;厌氨氧化氧化工艺污泥氨负荷一般为0.02-0.3kg/(kg•d),本项目百乐克池容较大,MISS—般维持在5g/L,污泥氨负荷约为0.0215kg/(kg•d)。若能在水解酸化池中实现厌氧氨氧化,则污泥 短负荷可提高至0. 136 kg/(kg•d),大大节省池容。

由于以上几个优越条件的存在,使得原本存在于废水的少量厌氧氨氧化菌得以不断地在生物池中繁殖和积累,积少成多,终显效果。

7、结论:某养猪废水处理项目改造工程采用水解酸化+厌氧氨氧化工艺使出水水质达到《畜禽养殖业污染物排放标准》(GB18596-2001),运行100多天后生物池自发产生厌氧氨氧化现象,使生化池运行功率由143kw降为37kw,节能74.1%;不需投加碱液及碳源,生化池排泥量也大为减少;国内目前厌氧氨氧化工艺的应用案例较少,希望本项目的生产性实验成果能够给类似工程提供有益借鉴,起到拋砖引玉之功效!!!

|