*温度冲击试验

4.1、高温存储/运行试验

1).试验目的:验证产品在高温环境运输,储存和使用的条件下的功能可靠性

2).试验机理:高温环境会产生热效应,使部件发生软化、膨胀蒸发、气化、龟裂、溶融及老化等现象,而对应的汽车将会出现机械故障、润滑密封失效、电路系统绝缘不良、机械的应力增加及强度减弱等故障。

3).技术指标:温度,时间,温升速率

4).试验注意项:

①产品或其元器件的最高耐受温度极限

②各试件温度差不能大于5℃(即受热均匀,与箱壁距离最少5cm)

③区分散热样件与非散热样件

④被试产品的迎风面(样品摆放朝向与风向的位置)

⑤一般不允许在测试过程中把样件拿出试验箱外进行功能检测。功能检测应让样品保持在试验箱里

4.2、低温存储/运行试验

1).试验目的:验证产品在低温环境运输,储存和使用的条件下的功能可靠性

2).试验机理:低温环境会产生凝聚效应,使部件发生脆化、龟裂、等现象,而将会出现机械故障、润滑密封失效、电路系统绝缘不良、机械的应力增加及强度减弱等故障。

3).技术指标:温度,时间,温升速率

4).试验注意项:

①产品或其元器件的最低耐受温度极限

②区分散热样件与非散热样件

③从低温箱取出由于温度突变会产生冷凝露,一般把温度箱温度缓慢恢复至室温再取出样品,最少一个小时,不超过两个小时

④一般不允许在测试过程中把样件拿出试验箱外进行功能检测。功能检测应让样品保持在试验箱里

4.3、温度冲击试验,又称 热冲击试验、(高低温)冷热冲击试验。有别于 快速温变试验

1).试验目的:验证产品在快速温度变化环境下的可靠性(环境应力筛选)

2).试验机理:通电后设备中会产生高的温度梯度,由于温度变化,元器件会经受应力;例如,在大功率的电阻器旁边,热辐射会引起邻近元器件表面温度升高,而其他部分仍然是冷的;当冷却系统通电时,人工冷却的元器件会经受快速的温度变化。

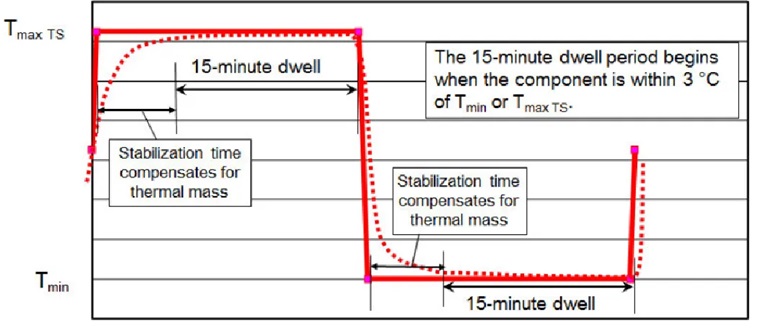

3).技术指标:高低温度,暴露持续时间,转换时间/变化速率,循环数

4).试验注意项:

①产品或其元器件的最低/最高耐受温度极限

②各试件受热均匀性

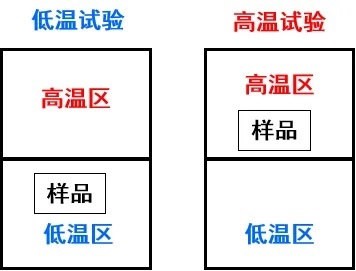

③试件属于自身发热型的TS试验方法

④一般从低温段开始试验。

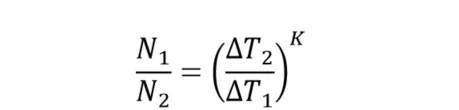

4.4、试验循环次数的确定:

Nf1 = 至失效为止的周期次数(实际)

Nf2 = 至失效为止的周期次数(试验)

ΔT1 = 温度变化(实际)

ΔT2 = 温度变化(试验)

k= 对遭受交变负荷的、其变形在塑性范围内发生的金属为2,对以塑料件为主的试件取4

1)例如:某金属件的温度冲击循环次数计算按上述公式取N1 =10*365*2(10年,每年365天,每天2次冷起动)=7300;ΔT1 =50-0=50;ΔT2 =80-(-40)=120;k=4;计算可得Nf2 =220即进行220次温度冲击试验可以模拟实际10年的使用寿命;实际操作按标准中的规定的循环次数进行!

2)温度冲击箱

三箱式静态冲击

(转换时间3-5min)

两箱式动态冲击 (转换时间3-15s)

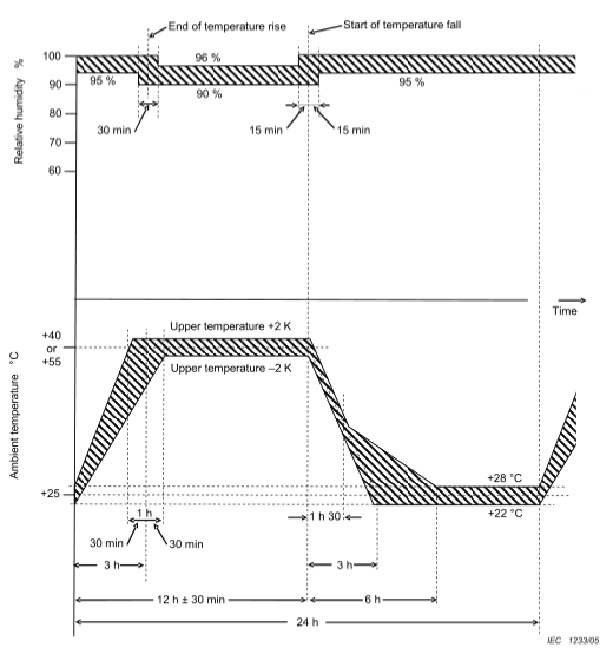

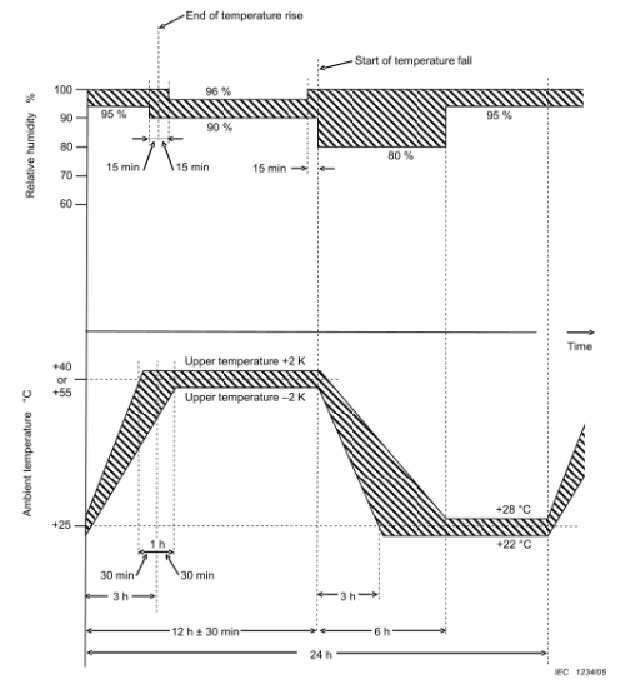

4.4、温湿循环试验

1).试验目的:模拟部件在汽车工作期间由于空气湿度高而形成的温度交变循环下的热负荷(包括霜冻)。是为了保证部件耐抗湿热的稳定性。

2).试验机理:湿热的腐蚀作用是由于空气中含有少量的酸、碱性杂质,或由于产品表面附着如焊渣、汗渍等污染物质而引起间接的化学和电化学腐蚀作用。同时由于水分的吸收、扩散、凝聚作用,使绝缘材料的体积电阻下降,从而产生漏电流。也引起材料的机械性能和化学性能的变化,如体膨胀、机械强度降低等

3).技术指标:相对湿度,温度,温度变化速率,试验时长,是否通电(通电时长)

4).试验注意项:

①湿度控制是否准确(试验曲线)

②试验过程中不能开箱

③低温阶段是否凝露

④循环开始前,样品应该室温无载存放24h

5).常见曲线:

①在温度下降时,前15min不能低于90%,其余时间相对湿度不能低于95%。

②在温度下降时,相对湿度不能低于80%,且降温速率无特别要求。

|