1、上投料水平式生活垃圾压缩机配置明细表

1】、系统配置明细表

|

垃圾压缩机 |

数量 |

备注 |

|

水平式生活垃圾压缩机 |

主压缩机 |

1台/套 |

压缩力 24T |

|

送料机构 |

1台/套 |

压缩力 15T |

|

料槽 |

1台/套 |

12m3 |

|

液压站 |

1台/套 |

工作压力:16MPA |

|

控制系统 |

1台/套 |

PLC控制 |

|

监控系统 |

1台/套 |

电脑控制 |

2】、系统主要性能参数

|

水平式生活垃圾压缩机 |

|

日处理能力 |

200T/d |

8小时 |

|

作业方式 |

上投料式水平压缩 |

带送料机构 |

|

外形尺寸 |

7450×5000×4200MM(长×宽×高) |

高度根据建筑可调 |

|

主压缩仓容积 |

(1870×580×1835MM)2m3 |

|

|

送料腔容积 |

(1870×450×2450MM)2m3 |

腔璧钢厚度10MM |

|

料槽容积 |

12m3 |

可建筑高度可调 |

|

垃圾压缩比 |

≥2:1 |

|

|

垃圾压实密度 |

≥750KG/m3 |

|

|

卸料口尺寸 |

2500×2000MM |

可建筑高度可调 |

|

卸料工位 |

1个/套 |

|

|

液压站工作压力 |

16MPA |

|

|

液压站流量 |

90L/MIN |

|

|

液压站油箱容积 |

600L |

|

|

系统功率 |

18.5KW |

|

|

控制系统 |

PLC控制 |

半自动 |

|

监控系统 |

电脑控制 |

卸料口及设备主要运动部位 |

|

电源 |

380V(三相交流) |

|

3】、系统主要性能参数之运行速度

|

运行速度 |

主压

缩进 |

快进 |

5.8m/min(行程时间19S) |

可根据工作压力自动调速 |

|

慢进 |

3.9 m/min(行程时间28S) |

|

主压缩进 |

10 m/min(行程时间11S) |

|

|

送料进 |

6m/min(行程时间24.5S) |

|

|

送料退 |

10 m/min(行程时间14.7S) |

|

4】、污水排放系统参数

|

污水排放系统 |

|

功率 |

1.3kw |

|

扬程 |

7500mm |

|

排污能力 |

20m3/h |

2、技术要求:

1】、压缩转运模式:按日处理200吨的总体要求及效率高、运营成本低的处理目标,采用压缩机水平式推压模式,配置1台全自动控制压缩机,每机1个卸料车位、专用全密闭运输垃圾车的系统压缩转运模式,采用39吨的压缩力水平压缩散装垃圾,最大限度减少垃圾的体积和排除水分,密封式压缩和储存。

2】、压缩设备:上投料式水平压缩系统是目前国内新建大、中型生活垃圾中转站中最常使用的一种压缩工艺。其具有技术先进、成熟、处理能力大、垃圾压缩比大等特点,可以有效地减少中转的垃圾的体积,换用大吨位转运车进行垃圾中转。从而大幅度的降低中转站的运输运营成本。

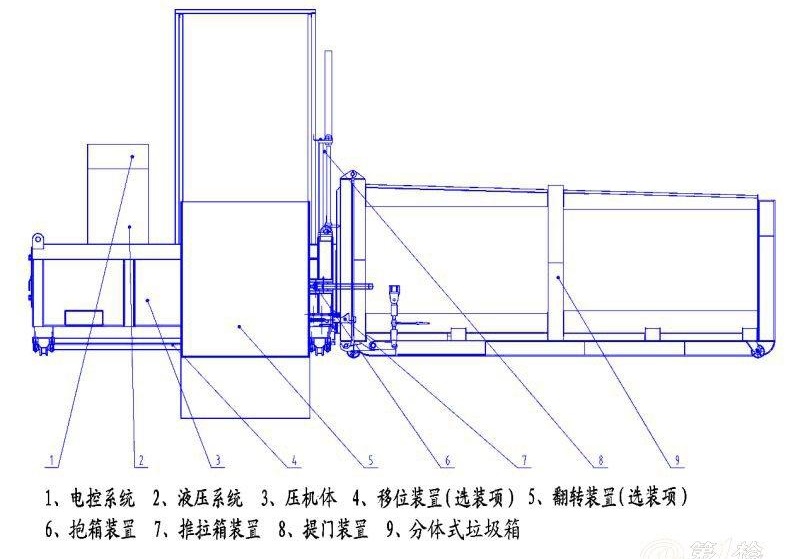

3】.设备结构及原理:上投料式水平垃圾压缩系统主要由压缩机、附推料机、卸料槽、平移机构、液压动力系统、电气控制系统、监控系统等组成。其中压缩机是垃圾压缩的主要设备,卸料槽用于松散垃圾的临时盛装,附推料机用于向压缩机供料,平移机构进行自动换箱,液压动力系统是所有设备的动力源,电气控制系统则用于设备控制。

A.压缩机采用闸门式技术设计,避免机箱分离时垃圾的卡滞和流挂。

B.料槽是在垃圾转运站内用于接收和临时储存垃圾的设备。每个卸料槽应可接受一两辆垃圾收集车卸料作业。

C、料槽必须可以避免“蓬堵、桥塞”现象的产生。

D、全系统的自动运行控制,降低劳动力成本和配置

4】控制系统:压缩控制系统需采用先进的PLC控制,主要操作点有就地控制台和中央控制台。中央控制台设置在中央控制室,就地控制台设置在压缩机旁。中央控制台和就地控制台之间由信号电缆相连,可监控垃圾装载操作。压缩机、附推料机等设备可以自动方式在中央控制台和以手动方式在就地控制台进行操作;整个压缩系统的操作状态可以在“手动”、“自动”间进行自由切换,当系统处于“手动”状态时,所有操作依靠人工单步操作。而且“手动”状态应具有很高的优先级别,主要用于设备的维修维护、应急操作。“自动”是设备主要的使用状态,当处于“自动”操作状态时设备可以自动运行。

4、压缩设备控制系统的功能特点

A.液压系统控制:

油温控制(冷却风机开/关,油温高报警)

油位控制(低油位报警)

液压系统压力监测

根据压缩工艺要求控制各电磁阀就位

B.连锁控制系统:

在自动作业过程中,系统的连锁功能及各个装置的连锁功能可防止各种不良现象的发生。如果有操作不当或发生故障,将点亮相应的报警灯,并中止作业。

C.集中监视控制系统:

由于垃圾处理的流程特点整个控制系统采用分散监测、集中控制原则:由监视系统对垃圾车卸料位、料槽中垃圾的分布进行实时监测,由PLC对压缩机和推料机的启停、进出料门的开关、平移机构的启停等进行集中控制。

5、垃圾压缩系统组成

1】、压缩机

(1)压缩机主要包括以下装置(机构):

闸门机构:闸门机构位于压缩机对接口的上部,压入垃圾时自动提升辅助板,扩大集装箱进料口的面积以便于垃圾装载。

推拉机构:该装置位应于压缩机下方,装载垃圾时将集装箱拉近压缩机,装满垃圾后将集装箱推离压缩机。

锁紧机构:对垃圾压缩装载时,该装置应自动将集装箱与压缩机锁紧为一体。

(2)本工程采用的压缩机在设计制造上应具有以下优点:

A.锁紧机构保证锁合力的稳固和良好的锁合效果。

B.压缩机采用箱体机械锁紧机构,和单油缸驱动,保证箱体锁紧力大于压缩机最大推力,保证整个压缩作业过程良好、可靠的密封性。

C.设备应充分考虑的压缩机后腔的密封性与污水的有序排放。

D.整体喷涂防锈底漆和面漆多层喷涂的工艺,外观漆厚实美观,漆质优良。

E.压缩机采用全钢式框架结构,采用优质碳素结构钢材制作。部分关键零部件采用16Mn、不锈钢、特种工程塑料等优质材料。

2】、附推料机:附推料机主要用于将储存在卸料槽中的垃圾推入压缩机料腔内,卸料车,附推料机的工作状态由安装在卸料槽上的传感器发出信号,连锁控制;附推料机在设计、制造及使用上具有和压缩机相同的优特点,可以完全摆脱人为控制,并与压缩机良好的结合在一起,实现自动推料与压缩机的按需供料。

3】、料槽:卸料槽是在垃圾转运站内用于接收和临时储存垃圾的设备,卸料槽应有的特点:

1) 密闭式结构,可以减少扬尘与臭气扩散,提高中转站的环保性。

2) 人性化的卸料口设计,让保洁工作更轻松。

3) 采用了倒锥式结构以避免垃圾“搭棚”现象的产生。

4).卸料槽在外形结构设计上采用了倒锥式结构,料槽上小下大。这可以让料槽内垃圾靠自重顺畅的落入压缩腔,较为有效的避免垃圾在料槽内出现结块、搭棚、堵塞等现象。

4】、液压系统:液压系统是压缩系统的动力源。由电机带动的液压油泵驱动液压油缸,再由油缸推动压缩机组进行各种作业;液压系统主要由带回油过滤器的油箱、液压泵、电动机、控制阀、温度传感器、压力传感器、液压油缸、液压管路、油料冷却器等组成。

5】、PLC控制系统:根据系统特点,PLC选择“三菱”,PLC具有如下控制功能:

1) 当卸料槽、推料腔和压缩腔内有垃圾(或空)时,推料机和压缩机自动工作(或停机);箱体满载后压缩机自动停机;

2) 在装卸箱体和箱体摆放不正确的时候,平移机构自动停止移动;

3) 在人员进入禁入区域时,系统自动报警并停止运行;

4) 自动实现箱体和压缩机之间的推拉、抱紧、分离以及压缩机推料、压缩、剪切垃圾、箱门的自动开闭;

5) 自动检测和显示液压系统油箱的油量、油缸及液压系统的压力以及系统工作温度,并且在出现异常的情况下报警;

6) 根据箱体的装载情况和压缩机与箱体的分离情况平移机构自动移动到相应的位置,并实现压缩机与箱体的准确对位;

7) 应急控制:设备故障和紧急事件时就近进行紧急停止操作。

8) 紧急停机时压缩推头如果在伸出位置,手动或自动强制退回。

9) 在压缩机后门未锁紧、箱门换位未到位、系统油温过高(或低)、主保险丝熔断等情况下均有声光警示及位置提示。

6】、视频监视系统:在进行闭路监控系统设计的时候,本着架构合理、安全可靠、产品主流、低成本、低维护量作为出发点,并依此提供安全、可靠、高效的系统解决方案。

|