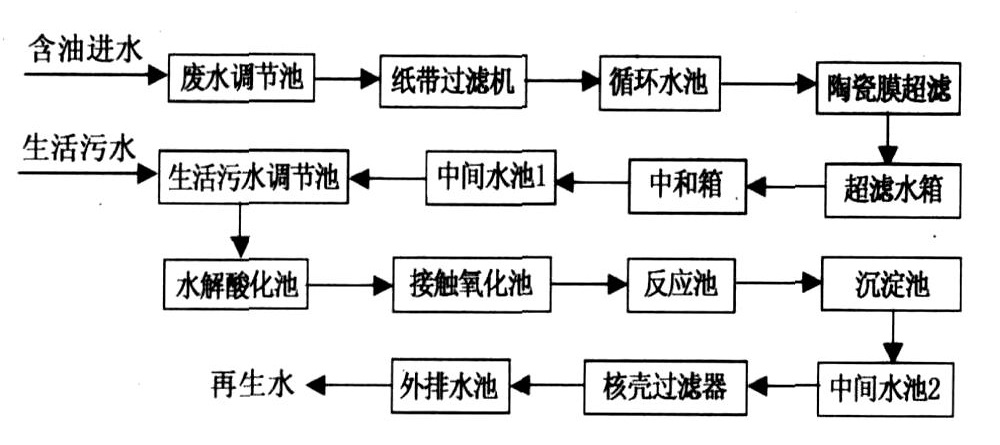

一、系统工艺技术介绍:含油、乳化液废水先进入含油废水调节池,在此池中进行静沉油水分离,部分浮油浮于液面,通过溢流口流出;含油、乳化液废水用泵送入管道过滤器,然后进入循环水箱;将乳化液预热到40~50℃;废乳化液进入陶瓷膜主机,料液在主机中循环;开浓缩液回流阀(开启度由回流侧压力控制),部分乳化液回流到循环水箱;开过滤侧阀门,滤出液送SBR(生化处理)系统,通过控制滤出液阀门的开度,控制清液的滤出量(使清液流量长时间稳定);浓缩5~10倍左右时,将浓缩液用泵送入浓乳化液分解箱进行静沉分离,对池上的浮油回收再利用,下部的油水回废水调节池。

二、设计依据:

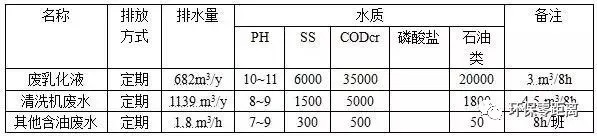

1、原水参数

2、膜面积计算:根据工程经验及上述水质参数,处理废乳化液、清洗机废水通量设计为120L/m2/h,处理时间为(3+4.5)/8/0.12=7.8 m2,处理其他含油废水通量设计为200L/m2/h则膜面积为:1.8/0.2=9 m2,总膜面积为7.8+9=16.8 m2,根据组件面积和排列方式,整套设备采用4只组件串并联组成,总面积为4.5*4=18 m2

3、出水指标:渗透水石油类含量≤10mg/l(需扣除乳化剂影响);悬浮物SS≤10mg/l(国标SS≤70mg/l)。检测方法GB8979-1996

三、系统参数

1、超滤装置:

1.陶瓷膜超滤设备处理能力:满足处理废乳化液3 m3/8h、清洗机废水4.5 m3/8h、其他含油废水1.8 m3/h;

2.陶瓷膜超滤膜面积:18m2;

3.运行压力:0.3~0.4MPa, 运行温度:45~60℃或常温;

4.渗透液出水水质:含油量≤10mg/l(扣除乳化剂影响) 悬浮物SS≤30 mg/l;

5.膜管材质:支撑体/膜 Al2O3/ZrO2;

6.循环泵 MORET Q=120/h H=35 N=18;

7.超滤装置由4膜组件串并联而成,套管材质为不锈钢SS304,膜管通道孔径4mm,膜孔径50nm,总膜为19*4=76支,密封采用耐腐蚀耐温专用密封垫。

2、乳化液提升泵

1)不锈钢泵:Q=10m3/h H=17m 1台

2)进出水阀和管道: 蝶阀DN65 4个 钢管DN65 50m

3、酸洗箱

1)容积约 V=1.03 SS304不锈钢制;

2)加药处设不锈钢网(拦杂物);

3)介质:JS-320陶瓷膜清洗剂 浓度3~5%;

4) 设高液位溢流口。

4、碱洗箱

1)容积约 V=1.03 304不锈钢制;

2)设高液位溢流口。

5、清水箱:

1)容积约 V=2m3 PP

6、分解箱:

1)容积约 V=2.5 304不锈钢制 ;

2) 用蒸汽间接加热至90℃;

3)设高液位溢流口。

7、设备占地面积

L*W*H=4000*2500*3000

|