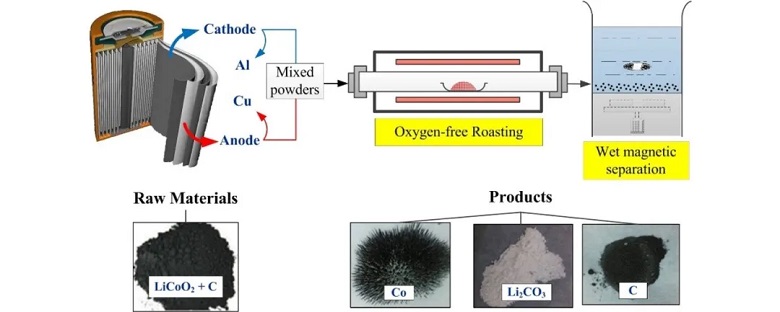

②火法焙烧-湿法冶金联合回收工艺火法回收工艺存在着原料损失、废气及粉尘排放、能耗高等缺点;湿法回收法存在着废水处理困难、程序繁琐、化学试剂消耗量大及成本高等缺点。一些学者便提出了火法焙烧-湿法冶金联合法回收工艺,利用火法焙烧改变正极活性物质的成分,再利用湿法溶解、分离(萃取、沉淀),最终得到金属或金属化合物。例如,李佳等人采用无氧焙烧-湿法磁选的混合工艺对正极材料LiCoO2中有价金属进行回收。将正极活性物质LiCoO2和负极活性物质C置于氮气气氛中焙烧,生成气体、Co及Li2CO3。实验表明石墨与LiCoO2在1000℃下焙烧30min可充分反应,得到Co、Li2CO3和石墨的混合物,采用湿法磁选进一步分离。湿法磁选后锂、钴、石墨的回收率分别为95.72%、98.93%和91.05%,其中Co以金属单质形式回收。火法焙烧-湿法冶金联合法处理废旧电池时,火法焙烧处理正极活性物质,使之更有利于后续湿法工艺的处理,但焙烧过程中易产生有害气体且湿法过程中酸和碱的使用也会造成环境的污染。

图3 无氧焙烧-湿法磁选的混合工艺流程

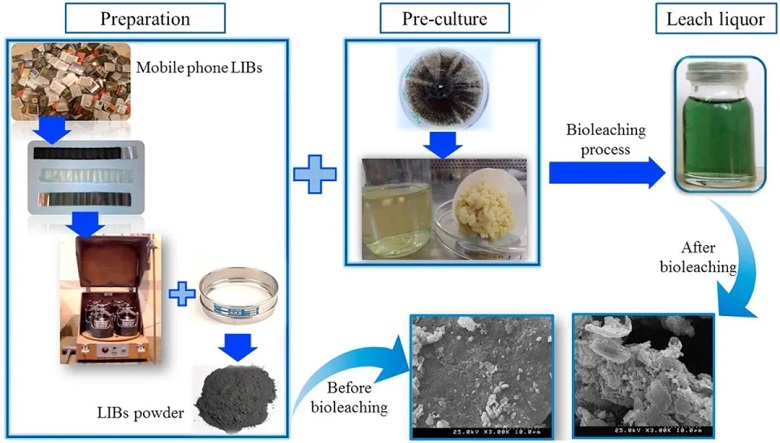

③生物浸出回收工艺生物浸出法最早应用于镍-镉废旧电池回收镉、镍、铁,利用微生物菌类的代谢过程来实现对废旧锂电池中金属元素的选择性浸出。例如,Mishra等人利用嗜酸性氧化亚铁硫杆菌来提取LiCoO2中钴和锂,研究了元素硫含量、初始Fe(II)浓度、pH值及液固比对浸出效果的影响。实验表明在元素硫1%、3g/L的Fe(II)离子浓度,pH值为2.5,固液比为5g/L的较佳浸出条件下,钴的浸出率最高可达65%,锂的浸出率10%左右。生物浸出法处理废旧锂电池是一种有效的回收方法,具有对环境友好、适合于低品位的资源且能量消耗较少、反应条件温和工业要求不高等优点,缺点是金属浸出率不高、浸出周期长、浸出流程复杂、微生物的培养条件比较苛刻、培养时间长,该工艺需进一步改进。

图4 Mishra等人使用黑曲霉回收锂电池的工艺流程 |