3.六西格玛设计:六西格玛设计的内容博大精深,文武对其的理解也仅限于皮毛,更不用谈举重若轻的将其分享给大家。不过,再难的东西,也要啃一啃,啃的过程,也就是学习的过程。文武很多时候,也是自己一边写、一边学。

1)六西格玛最初是摩托罗拉为了提高其产品质量而开发出的一种质量管理手段。凭借于此,摩托罗拉得以在与日本电子同行的竞争中立于不败。六西格玛的初衷是提高产品的质量,但随着其发展,更多的应用慢慢被人们发现:如何降低成本、如何提高效率、如何对供应商进行分析。可以说,制造业的方方面面,都与六西格玛有着或多或少的联系。

2)除了以上所说的各种六西格玛应用之外,一种更“本初”的六西格玛应用往往被人所忽视,那就是六西格玛设计。按道理来讲,“六西格玛设计”的实施应该早于“六西格玛改善”才对,因为一个产品最先出来的一定是设计,而后才是改善生产中遇到的问题。但实际上,人们做事情更习惯于“遇到问题再去解决”和“先解决眼前问题”,因而即使六西格玛的先驱们也没有第一时间实施六西格玛设计。而是先使用六西格玛对生产进行改善,改善到瓶颈、发现再往后无论如何也没法再一步提高时,才意识到必须从设计上对产品进行改善,这样才能最终达到制造业的终极目标:零缺陷。

(1)先举一个最简单的六西格玛设计的例子:如果客户需要的电芯容量为2000mAh,则为了达到分容的零缺陷(等价于分容制程能力为六西格玛,等价于分容不良率3.4ppm),设计容量应该是多少?我们最先想到的是经常使用的多出个4%左右的容量余量,凭借经验我们可以大约预估给出的容量余量下、产品分容的良率大约会有多少。但对于六西格玛设计而言,这远远不够。假使我们找到了另外一款容量为2000mAh电芯的容量分布的历史数据,并算出了其分布的西格玛值为30mAh,则为了达到分容的零缺陷,需要将设计的容量提高到2000+30*6=2180mAh,这时分容不良率便可以控制在六西格玛水平——3.4ppm不良率的程度。当然了,这一要求对于我们电池行业几乎是不可能达到的,所以我们设计时的余量也就往往没法达到六倍的西格玛值。不过不论怎么说,这都是六西格玛设计的最简单的一个例子。其最早的发现者为一名来自于摩托罗拉的叫做比尔·史密斯的工程师,他在摩托罗拉推行六西格玛时发现了一个惊人的结论:需要在产品设计半个公差限范围内包含六倍标准差,才能从源头上确保产品不会产生缺陷。史密斯也正因为该条发现,而被人们尊称为“六西格玛之父”。

(2)最简单的例子讲完了,那就谈谈具体的六西格玛设计吧,总体来说,其包含三部分:系统设计、参数设计、容差设计。系统设计为与我们专业息息相关的设计,例如正极使用什么材料、隔膜使用那种材质的等。一般而言,系统设计更多的是纯技术部或者研发部的工作,不同行业之间想要涉足,难度太大;可以说行业间的差异有多大、其系统设计的差异就有多大。此并非本文讨论的重点。

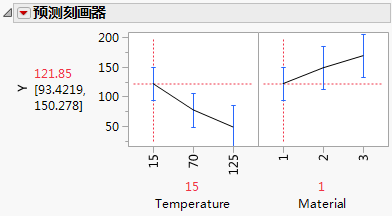

(3)参数设计比较容易理解,其目的就是优化生产过程中的各个参数。比较典型的例子就是封装参数,从感性上我们知道,使用温度、压力、时间三个参数来控制一个封印厚度在工艺范围之内,这样的事情应该说是太简单了:固定温度、压力不变,只改变时间,就可以做到让封印厚度大范围的变化(温度低于PP熔点等的钻牛角尖的问题无视)。但从六西格玛角度而言,单单让封印厚度在工艺范围之内是不够的,关键是要“稳定的处于工艺范围之内”。这也就是参数设计中相对深入一些的内容:稳健参数设计。

(4)一个例子可以让我们很容易的理解稳健参数设计:正极配料中想加入CNT,加入CNT后的效果好坏用电芯的内阻作为评判:经过实验我们发现,电芯内阻的变化规律与CNT加入量并非为直线关系,而是在CNT很少的时候、电芯内阻随CNT用量变化很大,我们记这个阶段下CNT的用量为A;在CNT较多的时候、电芯却几乎不会再随着CNT含量的增减而明显变化,我们记这个阶段下CNT的用量为B。当我们的设计仅考虑“稳定性”的时候,我们势必要在B阶段里考虑CNT的用量,因为这样在实际配料时、即使每次加入的量有微小的差异、每批电芯的内阻也不会有很大的差异;而若是仅设计CNT的用量为A阶段,则一点点CNT实际加入量的差别,都会造成电芯内阻的较大波动,这可是我们不想看到的。

3)当问题从一元上升到多元的时候,就会稍显复杂。如前所述,摸索出一个让封印厚度达标的温度、时间、压力的参数组合太简单了,可以说有无数种。但是哪一种才是最好的?这就需要使用稳健参数设计了,由于其为日本田口玄一博士所提出,故也称为田口设计。其主旨是:找到一个参数配合,按该参数生产时不仅可以保证产品输出变量在工艺要求之内,也可以同时保证当生产参数发生工艺内允许的波动时、输出变量的波动依旧很小。换言之,假使190℃、5S、0.4Mpa和185℃、6S、0.3Mpa这两个参数封出的铝塑膜封印厚度都在工艺要求中限,但是前者在温度波动±5℃或时间波动±1S或压力波动±0.4Mpa后,其封印厚度便远远地偏离了设计中限;而第二组参数进行如上波动后,封印厚度依旧在工艺范围之内,则此时第二组参数是“稳健的”。

4)之前曾有同事说过:好的工程师,应该可以使用差的设备、却依旧做出好的产品。但从稳健参数设计这一角度来讲,这句话是正确的。但问题是这个同事说此话的时候是否真的理解稳健参数设计,以及对手的能动性为何:对手是傻子不知道稳健参数设计吗?如果对手也知道,那依旧是谁的设备好谁牛逼。当然对于中国制造目前的水平而言,完全掌握稳健参数设计并拥有执行其的能力和意志,还是可以技压群雄的。

5)容差设计也是我们经常会遇到的问题,涉及到“余量”的设计往往就是容差设计。最简单的容差设计例子文武已经说过了:开头所讲的容量余量的给定。虽然可以确定的说我们日常工作中很难真正使用到容差设计、而经常是根据经验或者直接拍脑袋,但是对其有一些初步的了解还是有助于我们对问题的理解和解决的。

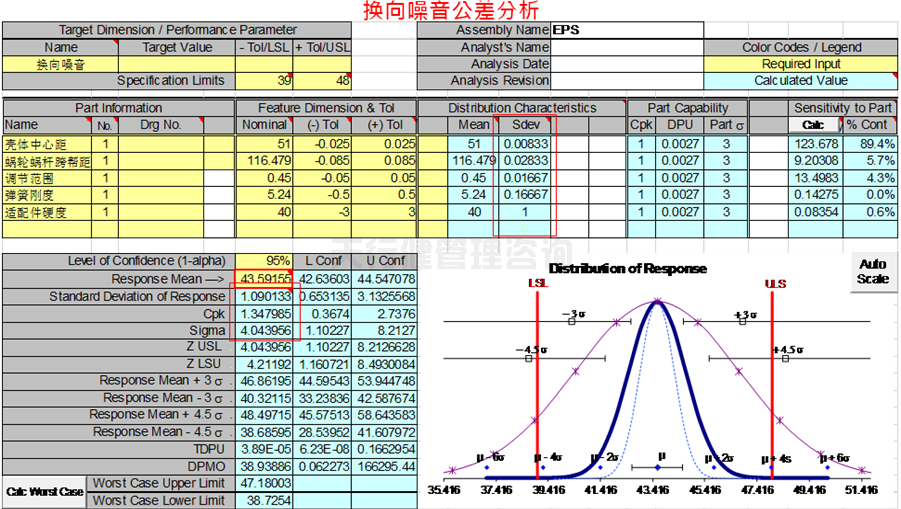

6)举一个稍难一些的容差设计的实例:极耳边距。假设我们的卷绕结构中、极耳边距由两个参数决定:极耳点焊时极耳距极片头部的距离、卷绕插片时极片插不到位的尺寸。这两个参数决定着卷绕后的极耳边距。假设客户对极耳边距的要求为±0.7mm并需要制程能力达到六西格玛水平,那么极耳点焊距离的公差和插片插不到位的允许的公差应该设计到多少才合理呢?这个就是容差设计。其具体的计算及minitab上的操作显得较难,其大体算法是求出整个过程中所有西格玛值的平方和、之后再开方作为整体的标准差,然后看边距的极差中一共容得下几倍的整体标准差,然后再换算成制程能力,若得出最终边距制程能力为六西格玛则说明极耳点焊距离及插片位置的制程能力合格,若边距制程能力小于六西格玛则说明需要提高极耳点焊和卷绕插片的制程能力。

7)另外一个困恼很多人的问题是CPP外露,其受点焊CPP与极片距离、CPP实际高度、裁盒顶封宽度、卷绕插片位置、入盒后卷芯相对于盒子的位置等诸多因素的影响,最后判断前面各个工序的制程能力可否保证最终CPP外露的制程能力有多少的方法就是将前面各个工序的方差叠加在一起后再开放算出整体标准差、而后对比CPP外露尺寸所允许的容差是整体标准差的几倍,从而算得CPP外露的制程能力。一些人想当然的算法:将前面所有工序都按最极端的情况计算(例如CPP长度按工艺允许最长算、CPP点焊距离按最大算、顶封裁切宽度按最小算、卷绕插片按极片最偏上算、卷芯入盒后按最往前顶算),之后必然得出CPP外露一定超长的结论,从而说:前面的公差给的都不合理。这本身是不了解六西格玛设计所导致的歧途,因为这些最极端的情况同时发生时,概率为0,或者说不可能发生,那评论其影响又有何意义呢?

8)按目前中国中国制造业的水平来说,能实施六西格玛设计的单位不多,一是因为该知识本身就属于六西格玛当中稍难一些的,二是如若制程能力就是达不到需求且产品也没有那么多余量给我们、则不可能实际执行六西格玛设计。再者,一些与容差设计相关的东西,是可以通过“夹具”一类的东西在最后阶段进行规整的,例如假设卷绕后电芯极耳中心距为±1.5mm,但是做了硬封后就会变小至±1.0mm,因为硬封有挡胶块对极耳中心距进行调整。就日常工作而言,虽然我们真的很难使用到“六”西格玛设计,但是是否可以使用“三”西格玛设计呢?是否可以对自己单位的制程能力有一个详细的了解、而后尽量让自己的设计与产线贴切呢?学习和实践是没有止境的,除非这个人的心已经死了。

|