一、设备名称、规格及数量

1.1、设备名称:电池包模组拆解线及梯次组装线(以下简称:“设备”)。

1.2、设备规格型号及外形尺寸

规格型号:非标定制

电池包预处理线尺寸约:长*宽*高(15000mm*9000*4700mm),

电池包模组拆解线尺寸约:长*宽*高(46000mm*13000*4700mm),

梯次组装线尺寸约:长*宽*高(15500*5000*3200mm)

1.3、供货设备数量

具体包含:电池包预处理线1套、电池包拆解线1套、梯次组装线1套。

二、设备概况简介

2.1、设备功能简介

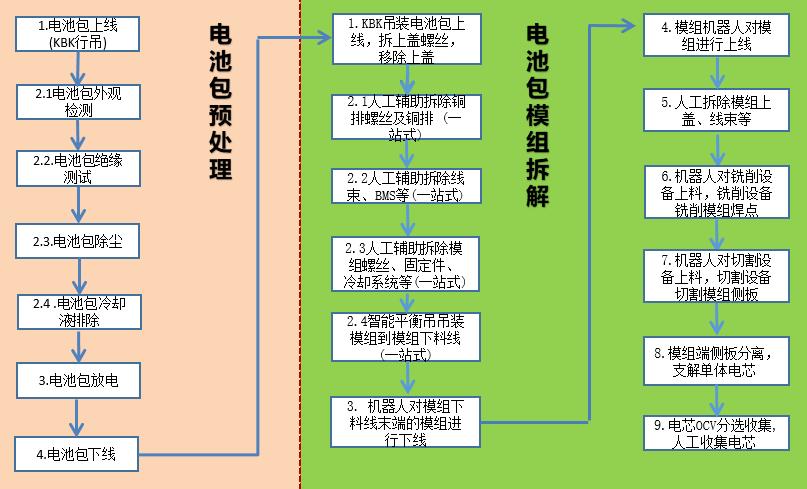

2.1.1、 电池包预处理线的功能介绍:主要以人工辅助方式对电池包进行预处理。具体包含电池包上线、外观检测/绝缘测试、除尘、扫码/补码、排冷却液、放电、电池包下线。

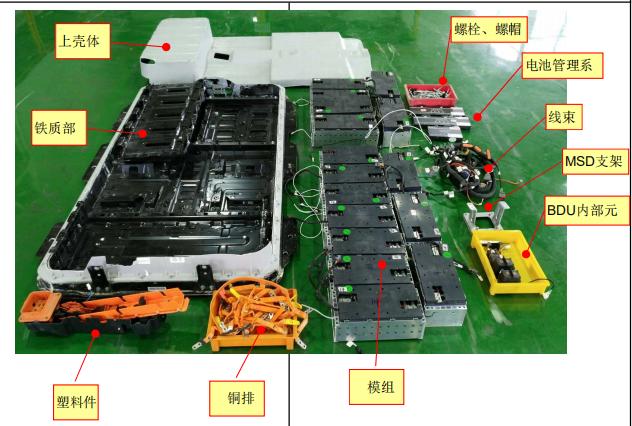

2.1.3、 电池包模组拆解线的功能介绍:主要用于实现人工辅助方式拆解电池包功能,具体包含电池包人工辅助吊装上线/扫码/绝缘测试、人工拆解箱盖螺丝、人工移除上盖、人工拆解开关、BMS、铜排及铜排螺丝、人工拆解模组螺丝及线束、人工辅助吊装取出模组、下箱体回流下线、机器人模组下线/转移、人工辅助拆除模组上盖、机器人模组搬运、自动去除模组汇流排焊点、自动切割模组端侧板、人工拆解模组分离出单体电池,自动单体电池OCV分选。

2.1.4 梯次组装线的功能介绍:设备采用直线式无动力滚筒回流线设计,上面配有托盘,并配备对应单机以及夹治具,实现从方形梯次单体电池到梯次模组。该生产线适用于小动力模组的系统装配。

1)具体包含电芯外观清洁、电芯电压内阻检测,测厚,称重、蓝膜修复与清理、电芯堆叠扫码,安装导流排、激光焊接导流排、人工检测焊缝外观、人工安装线束/环氧板/BMS、防水膜热缩与密封处理、模组入箱、成品检测、人工辅助模组下线。

2)产品结构图示:

2.2、 设备动作流程简介

2.2.1、 电池包预处理线工艺流程:

1)工位1:人工使用KBK行吊对电池包进行上线。

2)工位2:a、人工辅助检测电池包外观检,并对电池包进行绝缘测试;

b、人工对电池包进行除尘;

c、人工对电池包进行扫码、补码;

d、人工对电池包冷却液进行排放收集。

3)工位3:滚筒线将电池包搬运到放电区,人工进行放电。

4)工位4:滚筒线将电池包搬运到下料区,人工下料转移。

2.2.2、 电池包模组拆解工艺流程:

1)工位1:电池包吊装上线,人工对绝缘测试、电池包扫码、拆上盖螺丝、移除上盖。再由滚筒输送线将电池包输送至各个电池包独立拆解工位。

2)工位2:在电池包独立拆解工位完成整个电池包的拆解工序并将模组吊装至模组下线输送线;

3)电池包独立拆解工位拆解工艺:

a.拆除铜牌螺丝及铜排、

b.拆除线束、BMS、

c.拆除固定模组螺丝、拆解物(螺丝、线束、铜排BMS等)收集、

d.人工辅助扫模组码、

e.人工吊装模组至模组输送线、

4)工位3:模组下线工位机器人从模组下线输送线上抓取模组下线。

5)工位4:上料机器人对模组进行上料;。

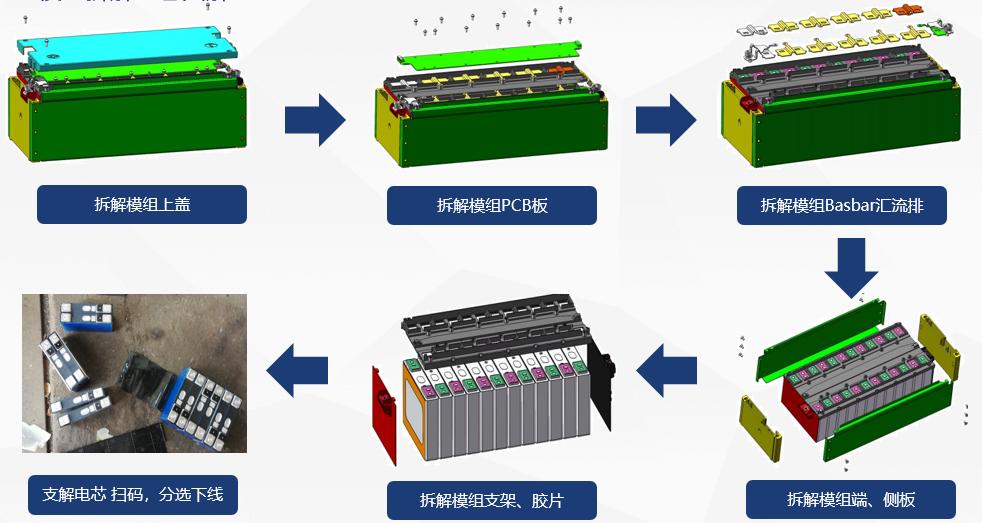

6)工位5:人工拆除模组上盖、内部线束。

7)工位6:模组机器人将模组搬运到铣削设备内,铣削设备对模组进行焊点铣削。

8)工位7:模组机器人将模组搬运到切割设备内,切割设备对模组进行端侧板切割。

9)工位8:人工肢解模组,取出单体电池;并将单体电池放入电池输送线。

10)工位9:对单体电池OCV测试,并收集单体电池。

电池包拆解工艺流程图解(仅供参考)

模组拆解工艺流程图解(仅供参考)

电池包模组拆解线工艺流程图 (仅供参考)

说明:人工工位,甲方根据不同电池包结构自行给出具体拆解作业指导书。

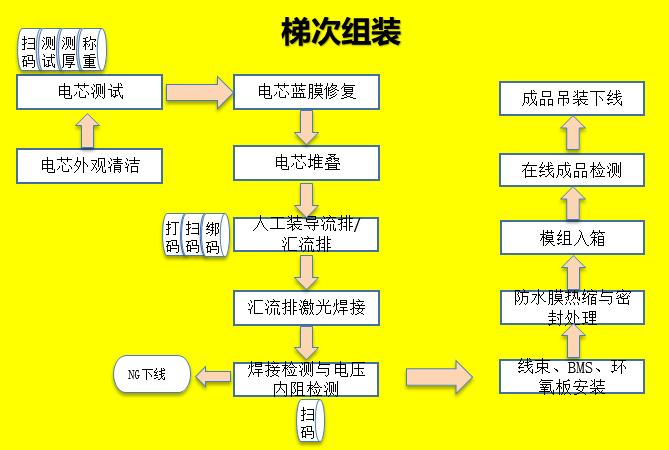

2.2.3、 梯次组装线的工艺流程

1)工位1;人工对电芯外观进行清洁,确保电芯外表面无金属屑、灰尘等污物。

2)工位2:人工使用专用工装和测试仪快速对电芯进行电压内阻检测、测厚、称重,并扫码记录测试结果,同时筛选出不合格品。

3)工位3:人工对蓝膜破损的方形电池进行修复处理,可人工重新套膜并吹热缩。

4)工位4:人工使用专用工装按照串并联顺序将电池进行叠装,电芯之间通过涂胶或粘贴双面胶进行固定,叠装完成后对模块进行整体缠绕或捆扎紧固,并将模块编码粘贴在模块外侧。专用工装应规避叠装过程的短路风险,并保证电池模块外观尺寸符合要求。叠装过程需扫码记录电池编码,并与模块编码绑定记录。

5)工位5:人工安装极耳隔离支架和导电排;安装完成后将包含夹具的模块送入焊接工位,使用激光焊接设备完成导电排激光焊接;。

6)工位 6:人工检查导电排焊缝外观质量,标记挑出异常品并使用测试仪对模组进行电压内阻检测。

7)工位7:人工安装线束和 BMS 等电器件。人工借助工装安装模块的环氧树脂板并进行捆扎固定等,保证电池模块外观尺寸符合要求, 同时取下模块编码并重新粘贴在模块环氧树脂板外侧。

8)工位8:在模块的环氧树脂板外侧安装防水热缩膜,使用热缩吹枪进行热缩防护,同时扫描模块编码重新打印编码标签并粘贴在防水热缩膜外侧。

9)工位9:先对检查热缩膜外观,对热缩膜边缘封口处进行涂胶密封处理;然后对模组进行入箱。

10)工位10:对入箱后的成品模组进行在线检测(预留)。

11)工位11:对完成以上所有工序的成品进行吊装下线。

梯次组装线工艺流程图 (仅供参考) |