*式中 c样品水分含量,μg/g;m0空瓶水分质量,μg;Dv漂移值,μg/min;t萃取时间,min;m总——样品总质量,g。

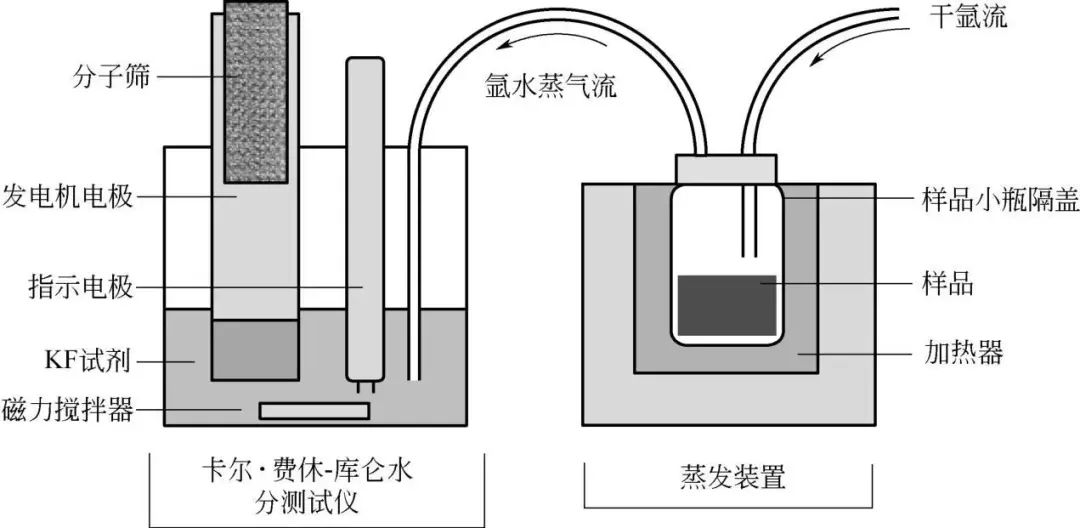

5)卡尔·费休-库仑水分测试仪结构示意图如图19所示,主要包含卡尔·费休电解池和样品加热单元,极片样品放入密封样品瓶中,然后在一定温度下加热样品瓶,样品中的水分蒸发,然后利用干燥气体将水蒸气送入电解池中参与反应,再测定电解过程中的电量,从而滴定水分含量。

图19 卡尔费休-库仑水分测试仪结构示意图

6)干燥后电池样品利用卡尔·费休-库仑水分测试仪进行水分测试时,应该注意以下事项:

a.取样之前样品瓶必须烘干,一般在120~160℃烘干3~6h,取出时必须马上盖上瓶盖密封保存,样品瓶的空白水分应该小于10μg越小越好;

b.取样环境必须在有露点的环境中进行,露点一般建议低于-40℃,并且把空样品瓶开盖放置1~2h,作为空白试验用;

c.极片一般可以裁切成0.5cm的小片,或者是沿着, , 样品瓶的高度裁成一条;

d.进样量一般不低于0.5g;

e.称量工具一般建议用万分之一电子天平;

f.正式测试样品前,应该保证当前漂移低于20μg/min,并且稳定没有明显的上升或者下降趋势;

g.当做完一个样品后,在卡氏加热炉上取下有样品的瓶子重新插入漂移瓶,让仪器重新稳定后再做下一个样品;

h.卡氏加热炉温度建议在120~180℃,因为温度过高会导致电池中部分材料挥发或者发生副反应导致测试结果不准,不确定测试温度时可以利用卡尔·费休水分测试仪梯度升温法分析测试锂离子电池材料和正负极极片的水分。

7 、真空干燥设备发展方向

7.1、 干燥效率的不断提高:缩短干燥时间,提高干燥效率一直是干燥设备的目标。真空干燥效率的提高有利于降低产品成本,提高经济效益。目前干燥设备的自动化程度越来越高,也在不断提高干燥效率。今后需要研发新的加热方式进行加热效率的提高,开发与干燥设备相适应的物流线提高上下料效率,开发新的能耗低的干燥设备,进行电池干燥机理的研究改善干燥工艺,利用软件等对干燥过程进行监控,提高设备的运行效率等。

7.2 、设备的模块化和标准化设计:电池干燥设备目前全部是非标准化设计,因为目前市场上每个厂商的电池规格都不同,导致干燥设备也各不相同。这就导致电池干燥设备柔性化较差,不利于升级换代。今后电池规格应有相应标准,干燥设备的设计也应该符合相应的标准,比如腔体尺寸,真空泵的选择,发热板的要求,真空计和阀门的安装位置等应符合标准。另外由于电池批量化生产的要求,干燥设备的尺寸越来越大,现场安装调试往往需要耗费大量人力、物力、时间。干燥设备设计时应考虑模块化设备,每个模块尽可能功能独立,节省现场安装调试时间。

7.3、 生产执行系统(MES)应能指导生产:随着电池生产的自动化程度提高,干燥设备的软件系统也不断升级,目前干燥设备的软件能够显示能耗数据,能够记录产品信息以及工艺数据已经是干燥设备的基本要求。但是目前的MES只是进行数据的采集、存储以方便对干燥数据进行追溯。今后MES除了这些功能外,随着大量电池数据的获得,应该能利用大数据技术等对电池干燥工艺起到指导和改善的作用,帮助设备的维护和干燥效率的提高。

7.4 、水分的在线检测:之前的介绍已经提到了电池干燥后的水分检测需要破坏电池,检测水分后才知道本批次电池是否合格。目前尚没有较好的实时的水分检测方法。今后应当研究新的电池检测方法,可以在干燥过程中实时检测电池水分,不必破坏电池也不必干燥后再进行检测,如果干燥过程中发现水分不合格则立即修改干燥工艺直至水分合格。开发新的水分检测方法需要对电池的水分蒸发机理以及相应的影响因素有深入研究的基础上,所以电池干燥过程的研究对于干燥设备的进步有重要意义。