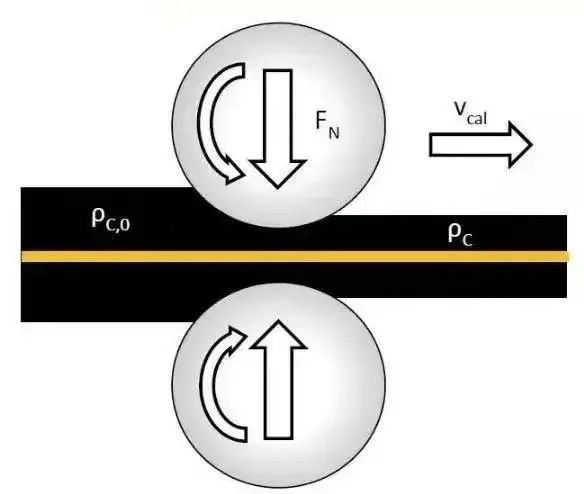

辊压是将涂布完成的产品,经过一定间隙和一定压力下的两个钢辊,将极片压实到指定厚度的过程。

图1 辊压示意图

1 、辊压设备的功能、原理、辊压质量影响因素

1.1、 辊压设备的功能:辊压是指将涂布并烘干到一定程度的锂电池极片进行压实的工艺过程。极片辊压后能够增加锂电池的能量密度,并且能够使黏结剂把电极材料牢固地粘贴在极片的集流体上,从而防止因为电极材料在循环过程中从极片集流体上脱落而造成锂电池能量的损失。

1)锂电池极片在辊压前,必须将涂布后的极片烘干到一定的程度,否则在辊压时会使极片的涂层从集流体上脱落。在辊压时还要控制极片的压实量,压实量过大的极片会对集流体附近的电极材料造成影响,使其不能正常的脱嵌锂离子,并且还会使活性物质互相紧密的粘接在一起,造成其从集流体上很容易脱落的现象。严重时,还会使极片的塑性过大,从而造成辊压后的极片不能进行卷绕,发生断裂现象。

2)辊压是锂电池极片制造过程中最关键的工艺之一,其辊压的精度在很大程度上影响着锂电池的性能。

3)辊压的目的有以下几点:辊压工艺能够使极片的表面保持光滑和平整,从而可以防止因极片表面的毛刺刺穿隔膜而引起的电短路隐患,提高电池的能量密度。辊压工艺可对涂覆在极片集流体的电极材料进行压实,从而使极片的体积减小,提高电池的能量密度,提高锂电池的循环寿命和安全性能。

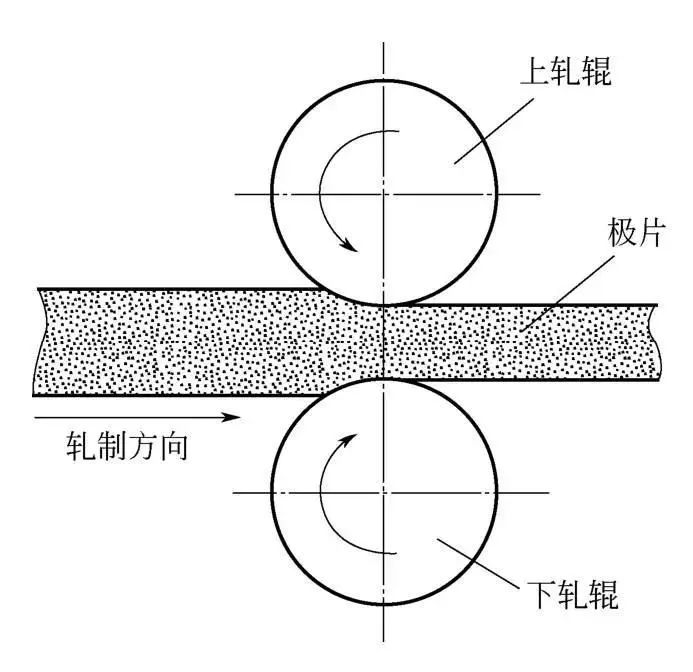

1.2 、电池极片辊压的原理:辊压的目的在于使活性物质与箔片结合更加质密、厚度均匀。辊压工序在涂布完成且必须在极片烘干后进行,否则辊压过程中容易出现掉粉、膜层脱落等现象。电池极片为正反两面涂有电性浆料颗粒的铜箔(或铝箔)。电池极片带经过涂布和烘干两道工序后进行辊压。辊压之前,铜箔(或铝箔)上的电性浆料涂层是一种半流动、半固态的粒状介质,由不连接的或弱连接的一些单独颗粒或团粒所组成,具有一定的分散性和流动性。电性浆料颗粒之间存在空隙,这也就保证了在辊压过程中,电性浆料颗粒才能发生小位移运动填补其中的间隙使其在压实下进行相互定位。电池极片辊压可以把它堪称是一种在不封闭状态下的半固态电性浆料颗粒的连续辊压过程,电性浆料颗粒附着在铜箔(或铝箔)上,靠摩擦力不断被咬入辊缝之中,并被辊压压实成具有一定致密度的电池极片,辊压原理如图2所示。

图2 辊压原理示意图

1)电池极片的辊压与钢材的辊压有较大区别。

(1)轧钢时轧件受到外力作用后,先产生弹性变形。当外力增加到某一极限时,轧件开始产生塑性变形。

(2)外力增大,塑性变形增加。轧钢纵轧的目的是为了得到延伸。

(3)轧钢的过程中分子沿纵向延伸和横向宽展,轧件厚度变小,但密度不发生变化。电池极片是将化合物浆料涂在铝箔或铜箔等基材上,极片的辊压是将极片上的电性浆料颗粒压实,其目的是增加电池极片的压实密度,合适的压实密度可增加电池的放电容量,减小内阻,延长电池的循环寿命。

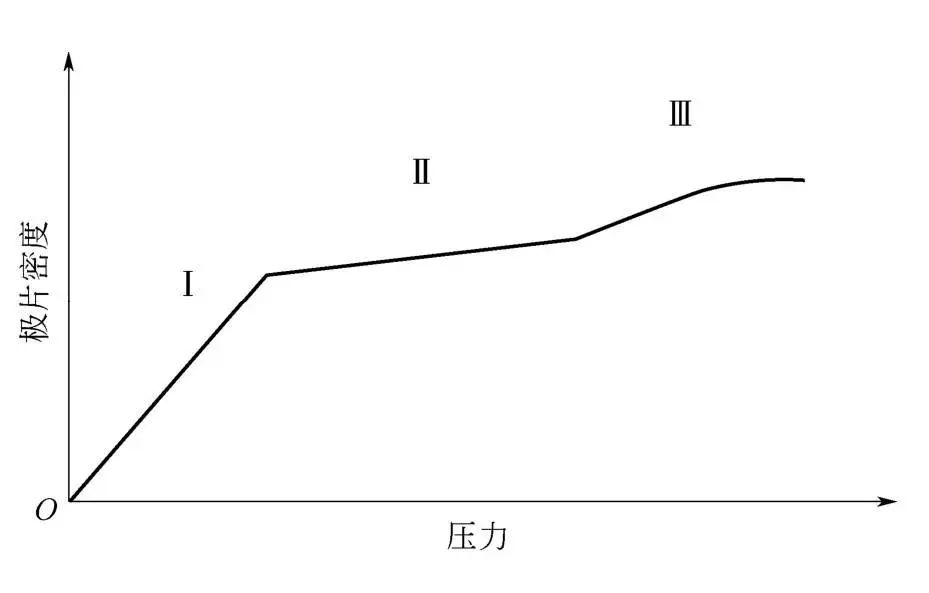

(4)电性浆料颗粒受压后产生位移和变形,极片密度随压力的变化有一定的规律,如图3所示。

图3 极片相对密度随接触压力变化示意图

a.在区域Ⅰ内,随着接触压力不断增大,电性浆料颗粒开始产生了小规模的位移,并且位移在逐渐增大,此时电性浆料颗粒之间的间隙逐渐被填充,此时具体表现为极片带的相对密度随接触压力的增大缓慢增加。

b.在区域Ⅱ内,电性浆料颗粒经过区域Ⅰ内的密度小规模提高后,随着接触压力的增大,电性浆料颗粒开始继续填充颗粒之间的间隙,经过区域Ⅱ内的辊压后,颗粒间的间隙已被挤压密实,此时具体表现为极片带的相对密度随接触压力的增大迅速增加,相对密度提高速度远远高于区域Ⅰ阶段,同时在区域Ⅱ内伴随着电性浆料颗粒的部分变形。

c.在区域Ⅲ内,经过区域Ⅱ内电性浆料颗粒之间空隙被填充满后,颗粒不会再产生位移,但是随着接触压力的增大,电性浆料颗粒开始产生大变形,此时,极片带的相对密度随接触压力的增大不会再迅速增加,极片带出现硬化现象,因此极片带相对密度变化变为平缓曲线。

d.辊压过程中电池极片上电性浆料颗粒的变化十分复杂。电性浆料颗粒相对密度的提高主要表现在颗粒的位移上,通过位移填充颗粒之间的孔隙,同时小部分颗粒发生变形,之后由于辊压力的提高,电性浆料颗粒在空隙被填充满之后主要发生大变形,此阶段也会发生小部分位移。

1.3、 辊压质量影响因素:电池极片辊压设备造成的极片质量问题主要体现在辊压后极片厚度的不均匀性,厚度的不一致导致电池极片压实密度的不一致,压实密度是影响电池一致性能的关键因素。

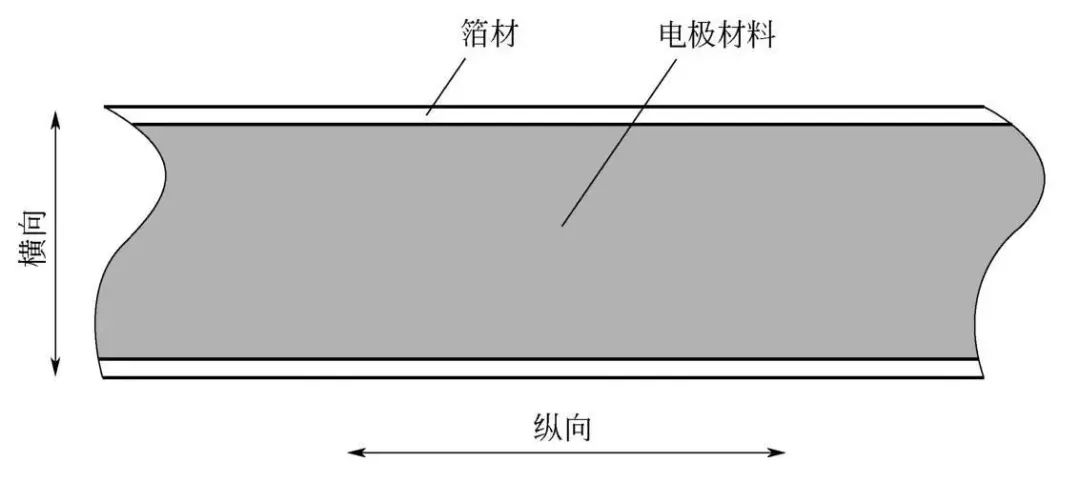

1)极片厚度均匀性包括横向厚度均匀性和纵向厚度均匀性,如图4所示形成横向厚度不均匀性和纵向厚度不均匀性原因不同。

2)极片横向厚度不均匀性的主要影响因素为轧辊弯曲变形、机座的刚度、主要受力件的弹性变形、辊压力、极片宽度等,轧机工作时,由于辊压力的作用,使得轧辊和机座等受力件变形,最终表现为轧辊的挠度变形,使极片在横向出现中间厚两边薄的现象;

3)极片纵向厚度不均匀性的主要影响因素为轧辊、轴承、轴承座等的加工精度以及安装精度,关键工件的加工误差会使轧辊转动时作用在极片上的辊压力出现周期性浮动,使极片纵向出现压实厚度不均匀现象。

图4 电池极片示意图

影响极片辊压质量的因素还有张力控制装置、纠偏装置、切片装置、除尘装置等。在辊压过程中,极片需要有一定的张紧力,张紧力过小,极片容易出现褶皱,张紧力过大,极片容易被拉断。除尘装置可以保证在辊压时,极片表面不会出现因杂质引起的表面缺陷。纠偏装置和切边装置主要是影响极片的切割尺寸精度。

|