一、现阶段我国垃圾渗滤液处理工艺技术经过近些年的发展主要形成如下几种比较成熟的处理工艺路线:

①两段硝化反硝化MBR+纳滤/反渗透工艺;

②预处理+DTRO工艺;

③浸没式蒸发技术;

④低耗能MVR(Mechanical Vapor Recompression 机械蒸汽再压缩)蒸发处理工艺等。

二、受运行成本及技术发展水平限制如高级催化氧化技术、化学混凝絮凝技术、活性炭吸附技术、氨氮吹脱技术、折点氯化技术、离子交换技术等

物理化学处理工艺现阶段主要用于垃圾渗滤液的预处理及深度处理;低耗能MVR蒸发装置是整个废水处理系统的核心部分,绝大部分污染物的去除

是通过该装置来完成。低能耗MVR蒸发装置是根据各种物料在同一压力下沸点各不相同的特性进行设计,通过加热的方式使物料达到某种溶剂的沸

点而从溶液中蒸发分离出来。在垃圾渗滤液处理中,主要针对废水中水的特性进行设计,根据水在不同压力下对应不同沸点的特性,把溶液加热到

沸腾状态使水从溶液中分离出来。利用MVR蒸发法处理垃圾渗滤液具有如下优势:

1.不依赖于生蒸汽作为热源,即使在没有蒸汽供给的地方,只要有电源供给,蒸发装置即可正常工作;

2.无需设置专门大型的冷却装置,集蒸发器与冷凝器于一体。经过升压提温后作为热源的二次蒸汽冷凝后,高温冷凝水通过热交换器与低温的来液

进行热交换,把自身绝大部分的热量传递给来液后离开系统,不仅实现了能量回收,也达到了冷却降温的效果。同样,蒸发系统产生的高温浓缩液

也与部分低温来液进行热交换,进一步实现能量回收;

3.能耗最低。MVR以蒸发废水产生的二次蒸汽作为热源再次利用,不需要生蒸汽供给,只需要少量的电能供给蒸汽压缩机,有效节约能耗;

4.投资低,结构简单。MVR在结构上相当于一个单效蒸发器,而在功效上相当于一个多效蒸发器。相比于多效蒸发器,MVR结构简单,设备制造成

本低;

5.全自动控制,运行操作简单。MVR采用PLC进行全自动控制,操作人员可于控制室进行所有相关的运行操作,并具有一键式启动功能,操作人员

只需于控制室的上位机上按一个按键即可启动蒸发装置,自动化程度高,对人员的专业水平要求低;

6.灵活使用,开机时间短。根据现场条件,启动可采用锅炉蒸汽或电加热的方式,从冷机到正常操作一般在120-240分钟。

三、MVR蒸发处理垃圾渗滤液应用现状:近几年,MVR蒸发工艺凭借其适用范围广、占地面积小和处理效果稳定等诸多优势,在垃圾渗滤液处理上

的应用逐渐增加。

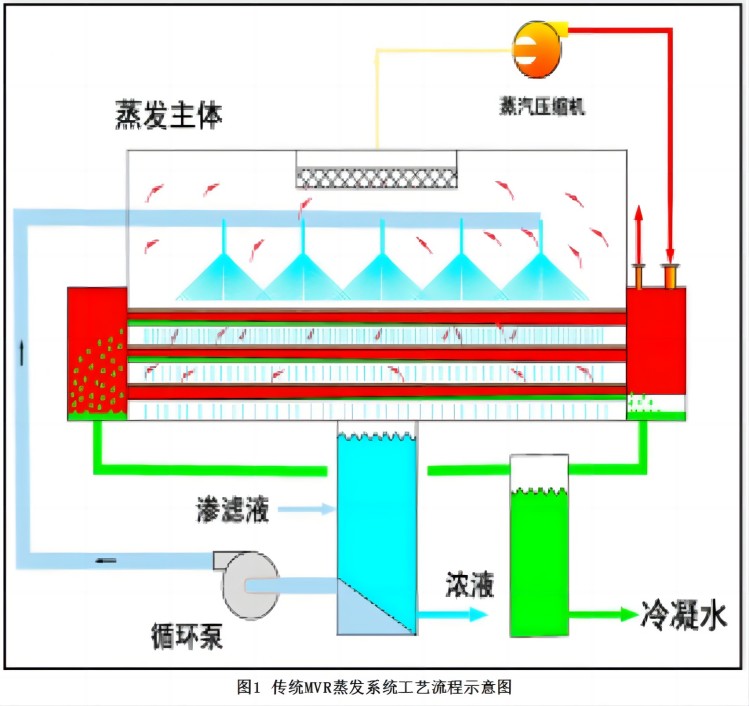

1、其中,具有传热效率高、能耗低等特点的水平管降膜蒸发器应用最多。随着此种蒸发器不断的被投入使用,该技术暴露的问题包括:一是由于垃

圾渗滤液水质复杂,硬度较高,预处理成本高;

2、二是MVR蒸发器结垢速度快、清洗周期短,通常为10-15天;三是土建工程量较多,施工周期长,投资成本较高。四是各工程项目处理量、场地

条件区别较大,工程设计需要因地制宜,难以标准化设计,设计周期长。

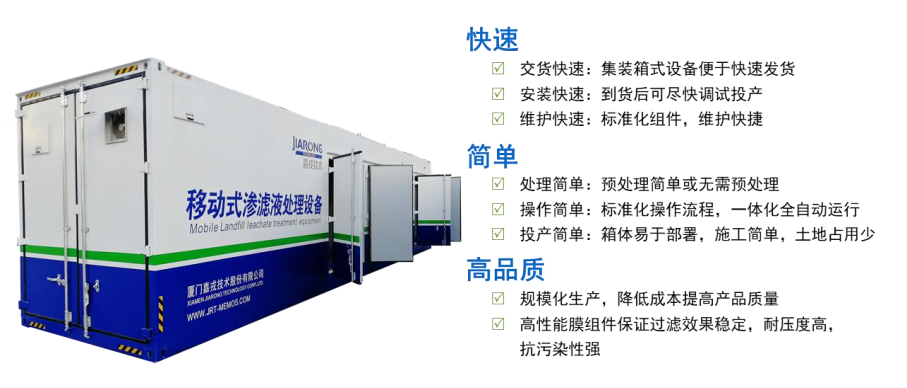

以解决上述问题为出发点,设计出V-MVR(无垢机械蒸汽再压缩)蒸发系统,系统抗结垢能力强、运行成本低、连续稳定运行能力强,可

将化学清洗周期控制在3个月以上。更重要的是打破了常规的设计思路,对蒸发系统采用标准化集装箱式设计,采用标准化、规范化和流水线式的

作业模式,绝大部分生产和装配任务在工厂完成,提高产品质量的同时可大幅度减少项目施工时间并缩小项目占地面积。

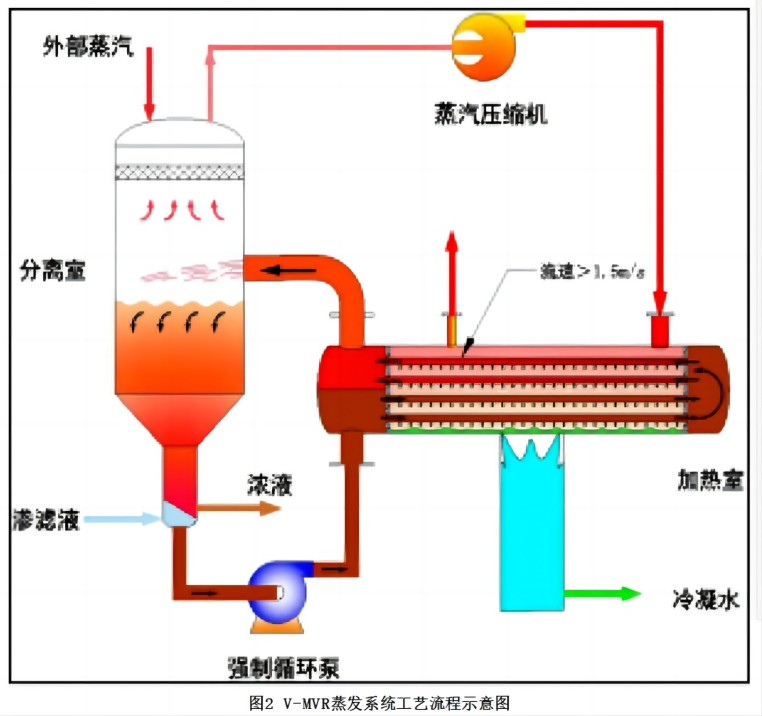

四、V-MVR蒸发器

1 、工作原理:V-MVR蒸发器主要由加热室、分离室和强制循环泵组成。物料在加热室的换热管内被换热管外的蒸汽加热温度升高,在循环泵作用

下物料上升到分离室中,在分离室内由于物料静压下降使物料发生蒸发;蒸发产生二次蒸汽从物料中溢出,分离室内的循环液在循环泵作用下进入

加热室,物料如此循环不断蒸发浓缩或浓缩结晶;分离室内的二次蒸汽经过分离室上部的分离和除沫装置净化后输送到压缩机,压缩机把二次蒸汽

压缩后输送到换热器壳程用作加热室加热蒸汽,实现热能循环连续蒸发。

2 、特点

1)V-MVR蒸发器抗结垢能力强,蒸发器的换热单元和蒸发单元分离同时通过高速流动减少换热面结垢几率,可将化学清洗周期控制在3个月以上。

2)V-MVR蒸发器为强制循环蒸发,大流量强制循环泵抽取已经预热的循环液,经过换热管内部通过加热室被加热,到分离室实现闪蒸蒸发(相对

高压的饱和液体进入低压的容器中后,由于压力的突然降低,这些饱和液体变成饱和蒸汽和饱和液的现象),在分离室内汽液固的分离。

3)在加热室内的循环液始终是液体状态,流速达到1.5m/s以上,循环液在加热室内不断冲刷管束,没有停留,进入分离室的固体没有可附着物附

着,只能沉降变成浓液,然后由浆液泵抽离系统。因此大大降低结垢的可能性。

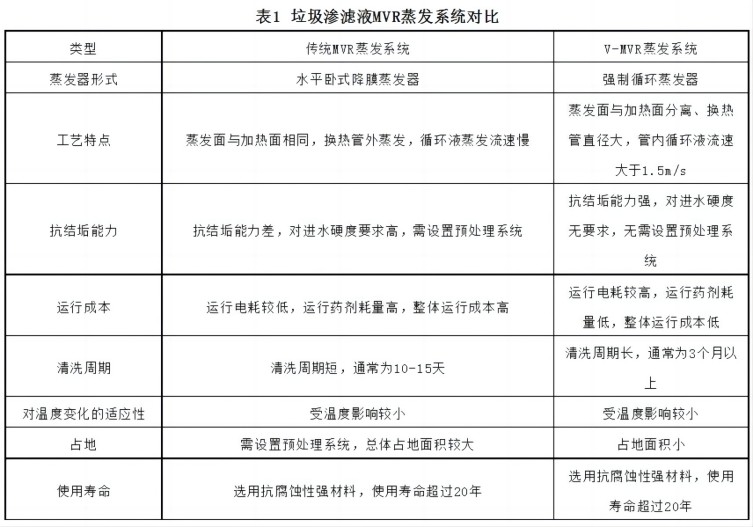

3 、垃圾渗滤液MVR蒸发系统对比:传统MVR蒸发器和V-MVR蒸发器工艺流程示意图分别见图1和图2,两种蒸发器用于处理垃圾渗滤液的技术对

比见表1。

由表1可以看出,相比于传统MVR蒸发系统,V-MVR蒸发系统具有如下优点:

1)对进水硬度、SS等指标基本没有要求,不需要预处理系统,节省占地面积,大幅度降低运行成本;

2)采用无垢设计,比传统MVR蒸发系统洗机周期延长10倍以上,增加处理系统连续稳定运行时间,大幅度提高运行效率;

3)洗机周期长,增加有效工作时间。

4)通过优化设备结构和控制系统配置,使操作更简单可靠。

五、集成化一体式V-MVR渗滤液处理系统设计及应用

1、设计思路

1)传统MVR渗滤液处理系统通常需要建设厂房、预处理水池,占地面积较大,土建施工量大,投资成本高。本设计考虑取消厂房和预处理水池,尽

量缩小设备占地。

2)占地少及建设周期短,意味着设备需要集成化、模块化、预制化,设备在工厂中进行绝大部分的制造工作,现场只需要进行对接安装。

3)各模块可灵活组合,自动化程度高、适用范围广,可满足各种不同处理量、各种渗滤液的处理要求。

2、 集成化一体式V-MVR渗滤液处理系统设计:结合上述三点设计思路,集成化一体式V-MVR渗滤液处理系统采用标准化集装箱式设计,集装箱提

供处理设备及配套管路的安放空间,满足防水、通风、采暖等要求,同时可随运输车转运到渗滤液处理现场。集装箱图如图3。

1)为了满足渗滤液的处理要求,采用“两级V-MVR蒸发+VP洗气+母液处理”工艺作为渗滤液处理工艺,此工艺可以满足渗滤液全量化处理要求。

2)各工艺单元是独立的集装箱模块,可灵活组合,以满足不同处理要求。

3)集装箱内部进行高度集成化设计,包括渗滤液处理所需的所有设备、配套管路、仪表等,并设置照明、通风、排水和采暖设施。

4)值得一提的是,集装箱内采暖无需额外配套采暖设施,而是采用V-MVR蒸发器产生的高温不凝气体作为热源,将余热进行回收利用。单套V-

MVR渗滤液处理系统的最大处理量为300吨/天,尺寸最大的集装箱长度为16.5m。

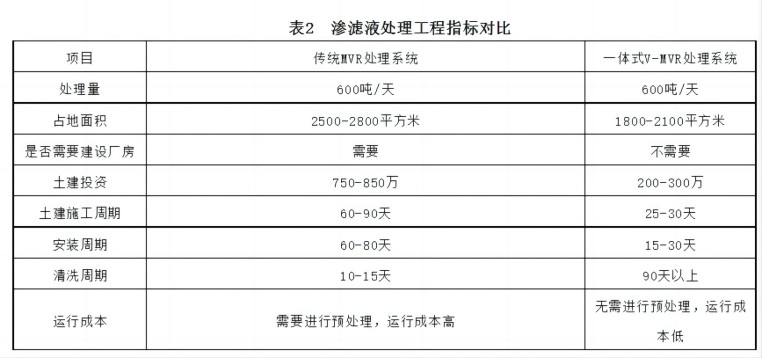

3、 工程应用:将一体式V-MVR渗滤液处理系统应用于某600吨/天渗滤液处理项目,工程效果图见图4。相比于传统MVR蒸发系统,一体式V-MVR处

理系统在占地面积、土建投资、安装周期等具有绝对的优势,具体对比分析见表2。

由此可见,与同类工艺对比,一体式V-MVR蒸发系统具有如下优势:

1)处理装置一体化、模块化、集成化设计,可满足应急处理的快速响应趋势;

2)土建工程主要为简单的标准集装箱基础,无需配套厂房,节约占地和土建投资成本;

3)绝大部分装配在工厂完成,缩短安装周期,提高产品质量;

4)基于V-MVR+VP洗气技术,实现蒸发不结垢,同时对进水水质要求宽泛,适应更高的COD、NH3-N、TDS、SS、硬度等指标;

5)可全量化、全天候处理各种渗滤液、浓缩液、混合液。

六、结语:相比于传统的MVR渗滤液处理系统,一体式V-MVR渗滤液处理系统具有明显的技术优势和经济优势。具有集成化高、占地面积小、土建

投资成本低、安装简便、施工周期短、运行成本低、运行温度等优点,可满足应急处理的快速响应趋势,具有很大的市场前景。

|